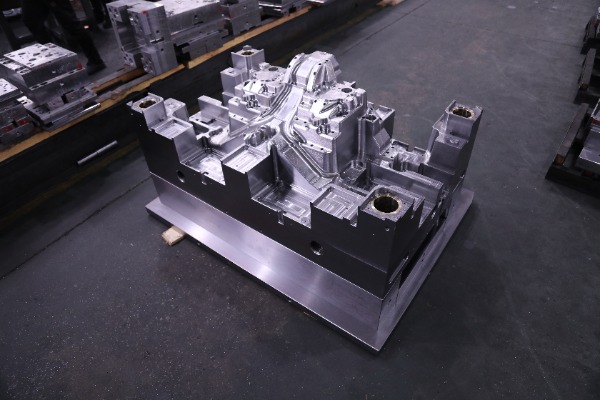

级进模的验收需要结合设计标准、结构精度和试模验证等多个环节,以下是关键验收步骤和方法:

一、验收前准备

- 明确验收标准:需核对模具设计图纸、行业标准(如冲压模具通用规范)及企业内部技术要求,确保尺寸、材料、硬度等指标符合要求。

- 组建验收团队:包括模具设计师、工艺工程师、质量检验员等,分别从设计合理性、工艺可行性和质量细节进行审核。

- 准备工具设备:如三坐标测量仪、卡尺、千分尺等,用于检测关键尺寸和配合精度。

二、试模前验收

-

模具结构检查:

- 导向机构:导柱、导套配合需紧密,无拉伤痕迹,滑动部件应氮化处理(硬度≥HV700)并开设油槽。

- 顶出系统:顶杆需编号并止转定位,顶出距离用限位块控制,确保顶出顺畅无卡滞。

- 冷却系统:水嘴需沉孔加工(直径25/30/35mm),进出标记清晰,且不伸出模架表面。

-

尺寸精度验证:

- 使用三坐标测量仪检测凹模型孔位置尺寸及步距精度,确保符合公差要求(如精密模具公差≤0.01mm)。

- 检查定位圈直径(100/250mm)及安装方向标记(黄色“UP”箭头)是否符合注塑机要求。

三、试模后验收

-

产品检验:

- 外观质量:检查制件是否有飞边、缺料、气泡等缺陷。

- 尺寸公差:轴类零件采用负公差,孔类零件采用正公差,平面不平度需<0.3mm。

-

注塑性能测试:

- 记录成型周期稳定性(偏差≤±5%)、熔体温度误差(≤10℃)及顶出参数。

- 验证模具是否满足生产效率要求,如连续冲压的步距精度和定位可靠性。

四、验收报告与整改

- 报告内容:需包含模具基本信息、结构检查结果、产品检验数据及注塑工艺参数。

- 整改要求:不合格项需明确责任方和完成时限,并由技术、质保、生产三方签字确认。

通过以上步骤,可系统化评估级进模的精度、稳定性和生产效率,确保其满足批量生产需求。