基础工艺步骤

1. 开料与粗加工:开料是模具加工的首要环节,如同建造房屋时准备基石一般关键。在这个阶段,技术人员会依据设计图纸的精确要求,选用合适的原材料,这些原材料的质量和特性将直接影响模具的最终性能 。随后,通过锯床、剪板机等设备,将原材料切割成大致的毛坯形状。在切割过程中,操作人员需要严格把控尺寸,虽然此时的精度要求相对后续工序较低,但也要确保毛坯的基本形状和尺寸与设计接近,为后续加工提供良好的基础。例如,在制造注塑模具时,对于尺寸较大的模板,开料时要考虑到后续加工过程中的余量需求,避免因开料尺寸过小而导致模具报废。

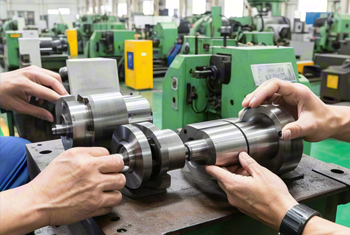

粗加工则是进一步去除毛坯上大量多余材料的过程,主要目的是初步形成模具的大致形状和轮廓,为后续的半精加工和精加工奠定基础。粗加工通常采用 CNC 数控机床进行铣削、车削等加工操作,选用较大尺寸的刀具,以提高加工效率 。在加工过程中,由于切削量较大,会产生较高的切削热和切削力,因此需要合理选择切削参数,如切削速度、进给量和切削深度等,以确保加工的稳定性和刀具的寿命 。同时,为了保证后续加工的精度,粗加工时需要在模具表面预留一定的加工余量,一般余量在 0.5 - 1.5mm 之间,具体数值根据模具的复杂程度和精度要求而定 。

2. 半精加工与清角:半精加工是在粗加工的基础上,对模具型面进行进一步的优化和修整,使模具的形状和尺寸更加接近最终设计要求 。这个阶段使用的刀具尺寸相对较小,加工精度要求更高,通常能够达到 ±0.05mm 左右 。半精加工主要是为了消除粗加工留下的刀痕和加工误差,使模具表面更加光滑,同时为精加工提供均匀的加工余量,以保证精加工的质量和效率 。在半精加工过程中,会采用一些特殊的加工策略,如分层铣削、等高线铣削等,以适应模具复杂型面的加工需求 。例如,在加工汽车覆盖件模具的复杂曲面时,通过分层铣削可以有效地控制切削力和切削热,减少加工变形,提高加工精度 。

清角是半精加工过程中的一个重要环节,主要是针对模具型面的 R 角部位进行研磨清理 。在模具加工中,由于刀具的形状和尺寸限制,机加工出来的模面在 R 角部位往往与理想的型面存在差异,合模后可能会出现局部上下模间隙不均匀的情况,这会影响冲压件的质量甚至导致无法合模 。通过清角,可以将型面顶住的地方修磨掉,使模具上下模主体型面间隙达到较为理想的状态 。清角的手法通常使用小砂轮枪或者锉刀,操作时需要耐心细致,将凹陷的 R 角部分磨深、磨光、磨顺,并适度超出 R 角的范围,确保清角后的模具型面光顺、完美,避免出现棱角 。清角后的模具,冲压出来的零件棱线清晰,能够更好地呈现设计效果,提高模具的冲压质量 。

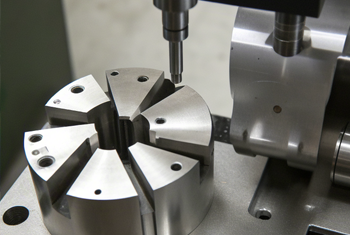

3. 精密成型与表面处理:精密成型是模具加工的核心环节之一,它通过电火花加工(EDM)、激光雕刻等先进技术,实现模具的最终形状和高精度要求 。在一些精密模具的加工中,如手机模具、医疗器械模具等,对于模具的精度要求极高,传统的机械加工方法难以满足,此时电火花加工就发挥了重要作用 。电火花加工利用放电腐蚀原理,能够在不产生机械切削力的情况下,对高硬度材料进行精密加工,加工精度可以达到 ±0.01mm 甚至更高 。例如,在加工精密注塑模具的微小型芯时,通过电火花加工可以精确地复制电极的形状,加工出高精度的型芯,满足塑料制品的高精度要求 。

激光雕刻则常用于在模具表面制作精细的图案、文字或标识等,具有精度高、速度快、非接触式加工等优点 。在制造电子产品模具时,常常需要在模具表面雕刻产品型号、生产日期等信息,激光雕刻能够快速、准确地完成这些任务,并且不会对模具表面造成损伤 。

表面处理是模具加工的最后一道工序,其目的是提高模具的表面质量、耐磨性、耐腐蚀性和脱模性能等 。常见的表面处理方法有镀硬铬、氮化、渗碳等 。镀硬铬可以在模具表面形成一层坚硬、耐磨的铬层,提高模具的表面硬度和耐磨性,同时还能降低模具表面的粗糙度,使模具更容易脱模 。氮化处理则是使活性氮原子渗入模具表面,形成一层硬度高、耐磨性好、抗腐蚀性强的氮化层,提高模具的综合性能 。渗碳处理主要用于提高模具表面的硬度和耐磨性,适用于一些对表面硬度要求较高的模具 。例如,在制造压铸模具时,经过氮化处理后,模具的使用寿命可以提高 2 - 3 倍,大大降低了生产成本 。

典型加工案例分析

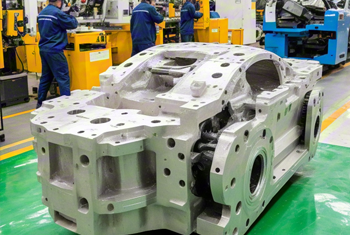

1. 汽车覆盖件模具:汽车覆盖件模具的制造是模具加工领域的一项重要任务,其制造过程涉及到多种先进技术和工艺 。以某汽车品牌的发动机盖外板模具为例,该模具采用了多工位级进模技术 。多工位级进模是一种高效的冲压模具,它可以在一副模具上完成多个冲压工序,大大提高了生产效率和冲压件的精度 。在设计该模具时,首先利用 CAE(Computer - Aided Engineering)仿真技术对冲压工艺进行模拟分析 。通过 CAE 仿真,可以预测冲压过程中板料的变形情况、应力分布以及可能出现的缺陷,如起皱、开裂等 。根据仿真结果,对冲压工艺参数进行优化,如调整冲压速度、压边力、模具间隙等,以确保冲压件的质量 。

在模具加工过程中,采用了高速铣削和电火花加工相结合的工艺 。高速铣削用于模具型面的粗加工和半精加工,能够快速去除大量材料,提高加工效率 。而电火花加工则用于模具型面的精加工和清角,保证模具的精度和表面质量 。此外,为了提高模具的使用寿命,对模具表面进行了氮化处理,增强了模具的耐磨性和抗腐蚀性 。通过采用多工位级进模技术和 CAE 仿真优化冲压工艺,该发动机盖外板模具的生产效率提高了 30% 以上,冲压件的废品率降低到了 1% 以下,同时模具的使用寿命也得到了显著延长 。

2. 精密注塑模具:精密注塑模具在电子、医疗等行业有着广泛的应用,其制造过程对精度和表面质量要求极高 。以某品牌手机外壳注塑模具为例,该模具采用了热流道系统来控制熔体流动 。热流道系统是一种先进的注塑模具浇注系统,它通过加热装置使流道内的塑料熔体始终保持熔融状态,避免了传统冷流道系统中浇口凝料的产生,提高了塑料的利用率和注塑成型的质量 。在设计该模具时,利用 Moldflow 等软件对注塑过程进行模拟分析,预测熔体在模具型腔中的流动情况、温度分布以及可能出现的缺陷,如短射、困气等 。根据模拟结果,优化热流道系统的布局和参数,如热嘴的数量、位置、直径以及加热功率等,确保熔体能够均匀地填充模具型腔,避免出现注塑缺陷 。

在模具加工过程中,运用了五轴联动加工技术和电火花加工技术 。五轴联动加工技术可以实现对模具复杂型面的一次装夹加工,避免了多次装夹带来的误差,提高了模具的精度和表面质量 。电火花加工则用于加工模具的细微结构和清角,保证模具的精度和表面质量 。此外,为了提高模具的表面质量,对模具表面进行了抛光处理,使模具表面的粗糙度达到 Ra0.05μm 以下,确保注塑出来的手机外壳表面光滑、美观 。通过采用热流道系统控制熔体流动和先进的加工技术,该手机外壳注塑模具生产出来的手机外壳尺寸精度达到了 ±0.05mm,表面质量优良,满足了手机产品的高质量要求 。