以下是冲压模架导柱导套的常见问题及针对性解决方案,结合故障机制和维修实践整理而成:

一、异常磨损与胶合咬死

-

切屑入侵导致拉伤

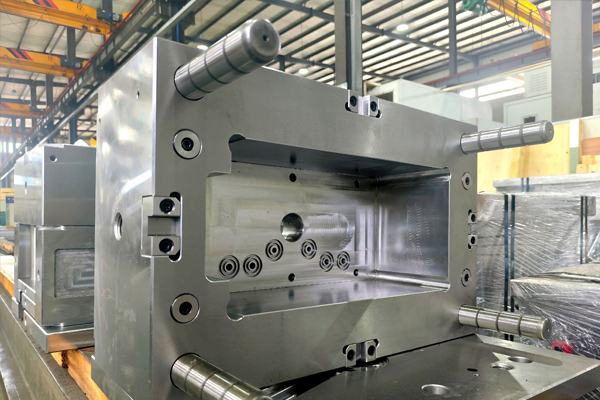

- 现象:导柱表面出现划痕或金属粘连,导套非配合区积存切屑(图2-A)。

- 原因:冲裁过程金属微粒飞溅侵入配合面,润滑失效引发高温粘结。

-

解决:

- 导套非配合区增设防尘圈并每周清理积屑槽;

- 导柱表面进行DLC涂层处理(摩擦系数降低60%);

- 改用滚动导向结构(如滚珠导柱导套)。

-

偏载磨损

- 现象:导柱单侧磨损严重,合模异响。

- 原因:模架平行度超差(>0.02mm/100mm)或压力机滑块倾斜。

-

解决:

- 装配前用等高垫块校验模座平面度,偏差>0.01mm时研磨修正;

- 导套内孔加工自润滑石墨嵌件(减摩率40%)。

二、配合精度失效

-

间隙异常引发毛刺/卡滞

- 现象:冲件毛刺超标或模具开合卡顿。

-

原因:

- 间隙过大(>0.03mm)导致导向晃动;

- 间隙过小(<0.01mm)阻碍润滑油膜形成。

-

解决:

- 滑动导向:按材料厚度调整间隙(料厚t<1mm时取H7/g6,t>3mm时取H7/f7);

- 维修方案:导套内孔激光熔覆后重新配磨,恢复H7级公差。

-

热膨胀卡死(高温工况)

- 现象:连续生产后导柱抱死。

- 原因:钢材线膨胀系数差异(如GCr15导柱配青铜导套)。

-

解决:

- 导柱/导套均采用轴承钢(SUJ2)并控制硬度差≤3HRC;

- 导套侧壁钻Φ0.5mm微孔注入高温润滑脂。

三、结构性损伤

-

导柱断裂

- 现象:导柱根部或螺纹处断裂。

-

原因:

- 闭合高度过低导致导柱过载(切入量>设计值30%);

- 废料堵穴引发瞬时冲击载荷。

-

解决:

- 导柱根部增加R5过渡圆角(应力集中降低50%);

- 采用阶梯式导柱:工作段硬度HRC60-62,固定段HRC45-50。

-

导套拔脱

- 现象:导套从上模座中松脱。

- 原因:过盈量不足(<0.01mm)或压装面粗糙度超标(Ra>1.6μm)。

-

解决:

- 模座孔加工锥度销钉槽(深度3mm),导套压入后扩孔销固;

- 过盈量按模座材质调整:铸钢件取0.015-0.02mm,铝合金取0.025mm。

四、预防性维护策略

-

精度控制标准

项目 允许误差 检测方法 导柱圆柱度 ≤0.004mm(Φ≤30mm) 圆度仪 导柱/导套同轴度 ≤直径公差1/2 V型块+百分表 合模垂直度 ≤0.01mm/100mm 角尺+塞规 -

润滑管理

- 高速冲压(>200SPM):导套内开螺旋油槽,自动滴注合成酯类油(粘度ISO VG22);

- 重载工况:每班次添加二硫化钼膏状润滑剂(耐压极限3000MPa)。

-

寿命提升措施

- 材质升级:导柱改用粉末冶金钢(ASP-23),耐磨性提升3倍;

- 表面强化:导套内孔超声滚挤压处理(粗糙度Ra≤0.1μm)。

故障树速查:

- 异响/卡顿→检查间隙与润滑

- 冲件毛刺增大→校验导柱晃动量和刃口磨损

- 导套发热→排除异物侵入或热膨胀干涉

从设计选型(间隙匹配、材质优化)到运维管理(清洁规程、点检标准),系统控制可延长导向组件寿命2-3倍。