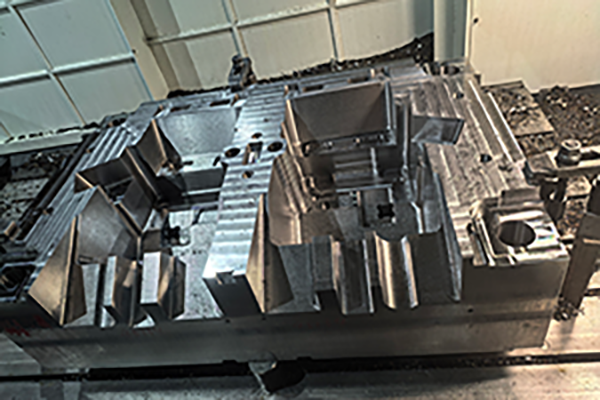

以下是塑胶模架开框加工的核心技术与知识要点,结合行业实践及标准整理:

一、加工工艺流程

-

开框前准备

- 模架选型:依据产品尺寸选择标准模架(如LKM龙记、FUTABA双叶),非标模架需定制。

- 材料预处理:模架钢材(如P20、718H)需调质至HRC28-32,减少加工变形。

-

关键加工工序

工序 设备与技术要点 精度控制 portant;">开粗 CNC铣床(转速≥8000rpm),分层切削,单边留余量0.5mm 平面度≤0.1mm/100mm portant;">精铣框腔 硬质合金刀,进给0.05-0.1mm/齿,冷却液恒温20℃ 深度公差±0.02mm portant;">定位槽加工 磨床(优先)或精密立铣,配合H7/g6公差 槽宽公差±0.01mm portant;">清角/避空 小径铣刀(φ≤3mm)或电火花加工,角落R角≤R0.3mm,斜度1°防干涉 避空间隙0.2mm -

表面处理

- 抛光:高光面需由#220油石→#240砂纸→钻石膏逐级抛光至Ra≤0.012μm。

- 蚀纹:化学蚀刻深度0.02-0.05mm,纹理一致性误差<5%。

二、核心加工技术

-

变形控制技术

- 应力释放:开粗后160℃时效处理4小时,消除内应力。

-

热补偿公式:

ΔL=L0×11.5×10−6×ΔT

(加工时需补偿温升导致的膨胀量,ΔT每5℃补偿0.005mm/100mm)。

-

高效开框技术

- 复合加工:CNC粗铣+高速精铣(≥15,000rpm),效率提升40%。

- 微润滑切削:油雾冷却减少刀具黏着,延长刀具寿命30%。

-

精密配合技术

-

模仁间隙控制:

- 普通模架:单边0.02-0.05mm(H7/f7)

- 高精密模架:过渡配合(H7/m6),间隙≤0.01mm

- 定位系统:精定位块斜度≥2°,有效长度超插穿面2mm防干涉。

-

模仁间隙控制:

三、常见缺陷及解决策略

| 缺陷类型 | 原因分析 | 解决方案 |

|---|---|---|

| portant;">框底不平 | 铣削振动或夹具松动 | 改用阻尼刀柄,夹持力提升20% |

| portant;">角落崩角 | 清角刀具刚性不足 | 电火花清角,脉冲宽度≤2μs |

| portant;">配合过紧 | 热膨胀未补偿 | 加工环境控温23±1℃,尺寸预放0.005mm |

| portant;">表面波纹 | 进给不均匀 | 伺服电机动态响应优化,加减速时间≤50ms |

四、典型应用案例

-

周转筐模具(四腔热流道)

-

技术亮点:

- 蜂窝加强筋(厚0.8mm),抗压强度800kg/筐

- 浮动顶针设计,自动补偿收缩,脱模成功率99.8%

-

加工要点:

- 型腔随形水道,冷却均匀度误差≤3℃

-

技术亮点:

-

汽车仪表板模具315

- ABS材料:收缩率0.5%,框深公差取+0.05mm上限

- 玻纤增强处理:配合间隙放大30%防应力开裂

五、质量验证规范

-

检测项目:

- 尺寸:三次元测量(CMM),关键点密度≥5点/100mm

- 形位公差:激光跟踪仪测平面度(≤0.02mm/100mm)

-

试模验证:

- 极限样品测试(公差带75%与25%件模拟装配)

- 量产每500模次复测框深,累积变形>0.05mm需维护

提示:批量生产时需结合材料收缩特性(如PP取公差上限)、热流道压力(≥85MPa防缺胶)动态优化工艺。