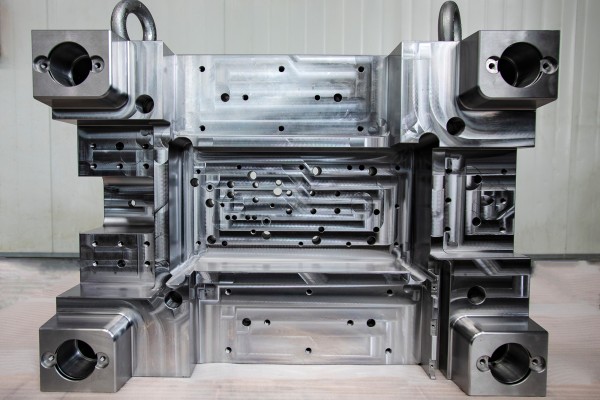

吹塑模架是吹塑成型设备的核心支撑结构,主要负责模具的精确定位、合模压力施加及成型过程控制。其基本构成与工作原理如下:

一、核心结构与功能

-

合模机构

- 采用十字形支承架+导轴滑套系统实现精密合模,前/后模板间距可调以适应不同模具尺寸。

- 锁模架高度直接影响操作便利性,理想操作面高度约160cm。

-

导向系统

- 标配高精度导柱/导套组合,径向跳动需≤0.01mm,保障合模重复定位精度。

-

冷却系统

-

内置螺旋水道或叠层钢板设计,加速制品冷却定型,显著缩短生产周期。

-

二、模架组成单元

| 组件 | 功能 |

|---|---|

| portant;">模具底座 | 高强度金属支撑结构,承载模具整体重量与锁模压力 |

| portant;">模具芯 | 形成制品内部结构,支撑塑料型坯膨胀成型 |

| portant;">模具腔 | 与模具芯配合,决定产品外部形状与尺寸精度 |

| portant;">冷却水道 | 通过循环介质控制模温,确保制品快速定型(温差控制±1℃以内) |

三、主要类型与应用

- 整体式模架:单块金属加工,精度≤0.05mm,适用于医疗等高精度场景。

- 组合式模架:多部件拼装,灵活性高,适合大型容器(如汽车油箱)。

- 钢板叠层式:模腔板与冷却板交替叠加,冷却效率提升100%。

- 镶嵌式模架:局部嵌入硬质合金镶件,增强高频生产区域的耐磨性。

四、工作原理流程

- 合模定位:吊装模具后插入定位销,通过架上键/架下键调整锁模架间距,使模架与模具凹槽完全贴合。

- 型坯成型:熔融塑料形成管状型坯后,模具闭合并注入高压气体,使型坯膨胀贴紧模腔。

- 冷却定型:冷却系统快速降温,制品固化后开模顶出。

- 安全设计:全开式安全门结构降低操作风险,预留充足维修空间。

注:工业复杂件需扩展抽芯模、负压控温模等模块实现异形结构成型。