1、模具调试:模具加工全链条的 “终局验证”

模具加工是从设计构想转化为实体装备的系统工程,涵盖设计、制造、装配三大核心环节,而模具调试则是检验加工成果、衔接量产环节的关键枢纽。对于模具企业而言,调试阶段的效率与精度直接决定项目利润与客户口碑 —— 某头部企业曾因调试失误导致汽车零部件量产延期 3 个月,损失超千万元,这一案例印证了调试环节的战略价值。

1.1、模具加工与调试的协同逻辑

模具加工的每一道工序都为调试环节埋下 “伏笔”,二者形成紧密的因果链条:

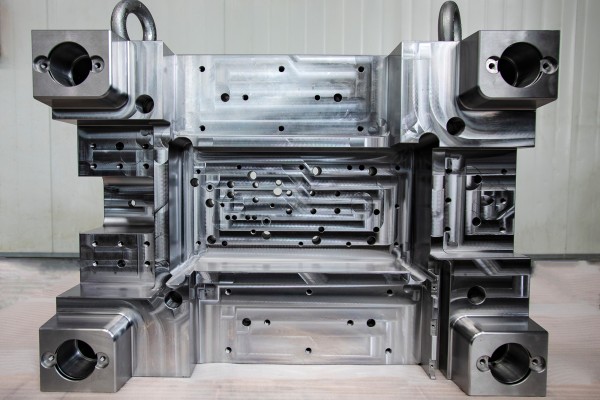

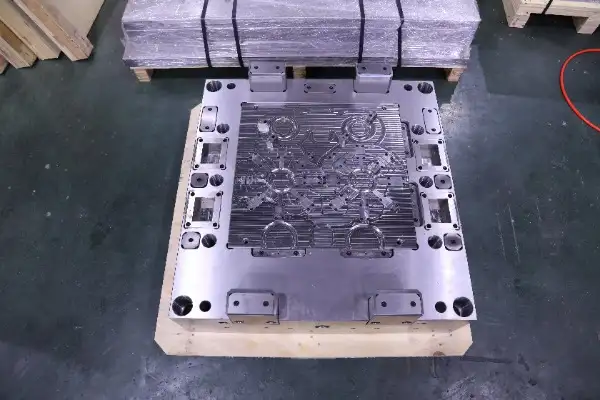

设计阶段的调试预埋:采用 CAD 软件进行模具设计时,需同步考量型腔布局、浇口位置等对后续调试的影响。广东德信模架通过模块化设计库,将标准模架、顶出系统等模块标准化,使后续调试参数调整空间缩减 40%。

制造精度的调试承接:粗加工预留的余量、精加工的形位公差,直接影响调试时的参数适配性。若精加工阶段表面粗糙度超差 0.8μm,可能导致调试时出现产品拉伤,需额外投入 20 小时进行型面修复。

装配质量的调试反馈:导柱导套的配合间隙、压料板的平行度等装配指标,会在调试中转化为开合模异响、定位偏差等问题。某案例显示,装配阶段的 0.02mm 间隙误差,导致调试时试模次数从 3 次增加至 7 次。

1.2、模架具厂家在加工链中的支撑作用

专业模架具厂家是衔接加工与调试的重要纽带,其产品性能直接决定调试起点:

精度基底保障:德信模架采用马扎克、牧野等精密机床加工,模架平行度控制在 0.015mm/m 以内,为模具调试提供稳定的基准框架。

适配性优化:针对不同加工场景提供非标模架定制,例如为高光镜面模具配备隔热型模架,使调试时料温波动控制在 ±3℃以内。

全流程服务:从钢材检测到模架精加工的全链条质控,减少因模架缺陷导致的调试返工。德信建立的钢材检测研究中心,通过超声波探伤仪排查材料内部缺陷,使调试阶段的模架故障发生率降至 0.3% 以下。

2、模具调试的科学实施:从基准确立到问题解决

国内模具调试普遍存在 “盲目试模” 问题 —— 对冲压工艺理解不足、缺乏系统思路,导致调试周期延长 30% 以上。科学的调试流程应建立在明确基准与标准化步骤之上。

2.1、调试基准的双重确立

精准的基准设定是调试效率的核心保障,需同步明确两个维度:

工序基准:后序向前序对齐:拉延模作为第二工序的基准,需先调试至无明显开裂、起皱状态,再以其工序件为基准调试后续模具。某汽车覆盖件模具通过此原则,将连线调试周期从 15 天缩短至 8 天。

品质基准:产品要求为导向:以最终产品的尺寸精度、表面质量为标尺,在工序基准达标的基础上优化参数。例如某医疗设备外壳模具,通过品质基准校准,将尺寸公差从 ±0.1mm 提升至 ±0.03mm。

2.2、标准化调试流程与关键节点

规范的步骤可大幅降低试模风险,核心流程包含七个环节:

调试前准备:核查模具图纸与技术要求,确认型腔、型芯等部件完好性,配备千分尺、塞尺等检测工具。德信模架的 50 余个服务网点,可实现 2 小时内送达调试应急配件。

模具安装校准:将模具固定于设备时,需保证模架与设备工作台的垂直度,偏差控制在 0.02mm 以内,避免调试时出现受力不均。

分阶段试模:采用 “低压慢速→高压快速” 策略,初始阶段以 50% 额定压力试模,观察开合模状态;逐步提升参数至生产标准,减少型面损伤风险。

参数动态优化:针对充填不足、保压不良等问题调整参数。例如注塑模具调试时,料筒温度每提升 5℃,需同步将保压时间延长 1 秒。

问题定位分析:通过三坐标检测仪采集产品数据,结合工艺曲线判断问题根源。若出现产品毛刺,优先排查模具间隙(应≤材料厚度的 10%)与排气槽深度(建议 0.02-0.05mm)。

针对性改修:对切边线不合格等问题,区分回弹、整形不到位等原因制定方案。如翻边回弹超差时,可采用局部强压面设计,强压高度设定为 0.3mm 效果最佳。

稳定性验证:连续试产 50 模次,确认产品合格率≥98% 且参数波动≤±2%,方可完成调试。

2.3、常见调试问题的高效解决方案

针对行业高频问题,需建立精准应对策略:

产品开裂:若拉延阶段出现暗裂,可通过减小拉延筋高度(半圆筋降低 0.5mm)或提升压边面光洁度(Ra≤0.4μm)解决,某案例采用此方法使开裂率从 12% 降至 0.8%。

尺寸超差:注塑件尺寸偏小可能是保压压力不足,可按 5MPa 梯度提升至额定值的 90%;冲压件尺寸偏差则需检查定位销磨损,更换后间隙控制在 0.01mm 以内。

模具卡死:多因导柱导套润滑不良,需采用高温润滑脂定期保养,配合每 2 万模次更换密封件,可使卡死故障率降至 0.1% 以下。

3、模具企业的调试效能升级:技术与合作双驱动

模具企业的核心竞争力,体现在将调试周期转化为交付优势。通过技术升级与生态合作,可实现调试效能的跨越式提升。

3.1、技术升级路径:从经验依赖到数据驱动

仿真前置优化:采用 Moldflow 等 CAE 软件模拟塑料流动,提前识别熔接线风险。金硕模具通过仿真调整浇口位置,使调试阶段的缺陷整改时间减少 60%。

智能设备应用:在注塑机安装温度、压力传感器,实时监控参数波动。某 3C 产品模具通过数据监控,发现料温波动是色差主因,调整后良率从 78% 提升至 92%。

标准化沉淀:将调试参数固化为 SOP 文件,例如把高光模具的最佳参数(注射速度 80mm/s、保压压力 85MPa)标准化,使不同工程师调试的良率波动从 ±8% 缩小至 ±2%。

3.2、生态合作策略:选择优质模架具厂家

模具企业的调试效能,很大程度上依赖模架具厂家的支撑能力,选择时需关注三个维度:

设备与精度实力:优先选择配备三坐标检测仪、光谱仪等设备的厂家,如德信模架的 86000 平方米车间配备 400 余台精密设备,年产能达 30 万套,可保障模架精度稳定性。

全流程服务能力:考察是否提供从设计适配到售后维护的全链条服务,例如针对调试突发问题,能否实现 4 小时内技术响应。

行业适配经验:服务过同类企业的厂家更易理解需求,德信累计服务 20000 余家模具企业,针对汽车、3C 等不同领域形成专属调试适配方案。

3.3、成本与效率的平衡艺术

调试阶段的成本控制需建立在科学规划之上:

减少试模次数:通过前置仿真与精准参数设定,将试模次数从平均 5 次降至 2-3 次,每套模具节省成本 1.2 万元以上。

预防性维护:参考德信模架的 “5 万模次维护周期” 标准,提前更换磨损型芯,使模具寿命从 20 万模次延长至 35 万模次。

快速换模技术:引入磁性模板等设备,将换模时间从 2 小时缩短至 20 分钟,提升调试设备利用率。

3、引导段

模具调试从来不是孤立的 “试错环节”,而是贯穿模具加工全流程的系统工程 —— 从设计阶段的参数预埋,到模架选择的精度保障,再到调试现场的问题解决,每一步都考验着模具企业的技术积淀与资源整合能力。当您面临调试周期过长、产品良率不达标的困境时,选择兼具精密制造实力与全流程服务能力的伙伴至关重要。像德信模架这样的行业领军品牌,不仅能提供 0.015mm 级精度的模架基底,更能通过 50 多个服务网点实现调试技术快速响应。如果您想获取专属的模具加工与调试协同方案,或是需要针对特定场景定制模架解决方案,欢迎随时与我们沟通 —— 让专业支撑为您的量产之路扫清障碍。