在模具制造领域,五金模架作为模具的 “骨架”,其加工精度直接决定了模具的使用寿命与产品成型质量。无论是汽车零部件冲压模具,还是电子元器件注塑模具,优质的五金模架都需依托成熟的加工技术与规范的生产流程,而选择具备核心竞争力的模架厂家,则是实现模具高效生产的关键前提。本文将从五金模架加工技术原理、核心工艺细节、厂家生产标准及结构设计要点四个维度,深入解读五金模架加工的专业知识,为行业从业者提供技术参考。

1、五金模架加工技术概述

五金模架主要由上模座、下模座、导柱、导套、垫块等核心部件组成,其加工过程需围绕 “精度控制” 与 “结构稳定性” 两大核心目标展开。不同于普通机械加工,五金模架加工对尺寸公差(通常要求 ±0.005mm 以内)、形位公差(如导柱与导套的同轴度≤0.003mm)及表面粗糙度(Ra≤0.8μm)有着严苛要求,需通过多道精密工序实现部件加工与组装。

1.1、五金模架加工核心技术分类

五金模架加工技术根据加工对象与精度要求,可分为切削加工、热处理加工、表面处理三大类,各类技术在不同加工阶段发挥关键作用,且需严格遵循 “先粗加工后精加工”“先结构加工后精度校准” 的工艺逻辑。

1.1.1、切削加工技术:模架精度的基础保障

切削加工是五金模架加工的核心环节,涵盖铣削、磨削、钻孔、镗孔等工艺,直接决定模架座体与导向部件的尺寸精度。

座体铣削加工:采用立式加工中心(VMC)或龙门铣床,对 S50C 或 45# 钢材质的模架座体进行平面铣削,需保证座体上下平面平行度≤0.01mm/m,平面度≤0.005mm/100mm;对于大型模架(长度>1500mm),需采用分段铣削 + 整体校准工艺,避免因机床行程限制导致的精度偏差。

导向孔加工:导柱孔与导套孔采用数控镗床或坐标磨床加工,其中导套孔需先进行粗镗(留 0.1-0.2mm 加工余量),再通过精镗达到 H7 公差等级,最后采用珩磨工艺提升孔壁光洁度;导柱与导套的配合间隙需根据模具使用场景调整,冲压模通常为 0.002-0.005mm,注塑模为 0.005-0.01mm,以确保导向顺畅且无窜动。

定位槽加工:针对模架与模具型腔的连接定位槽,采用数控铣床配合专用夹具加工,槽宽公差控制在 ±0.003mm,槽深公差 ±0.002mm,同时需保证定位槽与座体基准面的垂直度≤0.004mm,避免模具组装时出现型腔错位。

1.2、热处理加工技术:提升模架结构强度

五金模架在加工过程中需通过热处理改善材料力学性能,避免使用中出现变形或断裂。对于模架座体,通常采用 “调质处理(淬火 + 高温回火)”,将硬度控制在 220-250HBW,既保证足够的强度(抗拉强度≥600MPa),又具备良好的切削性能;导柱、导套等导向部件则需采用 “渗碳淬火 + 低温回火” 工艺,表面硬度达到 58-62HRC,芯部硬度 30-35HRC,以提升耐磨性与抗冲击性。

热处理后需进行时效处理(自然时效或人工时效),消除内应力,其中人工时效需在 120-150℃环境下保温 24-48 小时,确保模架加工后长期使用无尺寸变形。

1.3、表面处理技术:延长模架使用寿命

表面处理是五金模架加工的收尾环节,主要作用是防锈、防腐蚀与减少摩擦。常见工艺包括:

发黑处理:适用于普通模架,通过碱性氧化反应在表面形成黑色氧化膜(Fe₃O₄),膜厚 0.5-1.5μm,盐雾测试可达 48 小时以上;

镀铬处理:针对导柱、导套等运动部件,采用硬铬镀层(厚度 5-10μm),硬度≥800HV,可降低导向摩擦系数至 0.15 以下,同时提升耐磨性;

氮化处理:对于要求较高的精密模架,采用气体氮化工艺,在表面形成氮化层(厚度 0.1-0.3mm),硬度 900-1100HV,且变形量极小(≤0.002mm),适合对精度要求极高的半导体模具模架。

2、模架厂家生产标准与选型要点

选择专业的模架厂家是确保模架质量的关键,优质厂家需具备完善的生产体系、严格的质量管控流程及定制化服务能力,具体可从以下三方面评估:

2.1、厂家生产资质与设备配置

正规模架厂家需具备 ISO9001 质量管理体系认证,且拥有高精度加工设备:

核心加工设备:至少配备 2 台以上数控坐标磨床(如瑞士 Studer S40)、3 轴及以上数控加工中心、数控镗铣床,设备精度需满足:坐标磨床定位精度≤0.001mm,加工中心重复定位精度≤0.002mm;

检测设备:配备三坐标测量仪(测量范围≥2000×1500×1000mm,精度≤0.003mm)、大理石检测平台(平面度≤0.005mm/1000mm)、粗糙度仪、硬度计等,确保每道工序均可实现精准检测。

2.2、厂家质量管控流程

专业模架厂家需建立全流程质量管控体系,关键节点包括:

原材料管控:采用宝钢、兴澄特钢等知名厂家的优质钢材,每批次原材料需提供材质证明书,并进行硬度抽检(抽检比例≥10%);

工序管控:每道加工工序设置 “自检 - 互检 - 专检” 三级检验,如导柱孔加工后需 100% 检测孔径公差与圆度,不合格品立即返工;

成品管控:成品模架需进行整体精度检测(包括平行度、垂直度、同轴度)、装配测试(导柱滑动顺畅度)与外观检查,合格后出具质量检测报告。

2.3、厂家定制化服务能力

不同模具的模架需求差异较大,优质模架厂家需具备定制化服务能力:

设计支持:可根据客户提供的模具图纸,优化模架结构(如增加加强筋、调整导向孔位置),降低模具重量的同时提升稳定性;

材质定制:除常规 S50C 钢外,可提供不锈钢(如 SUS420J2)、高强度合金 steel(如 718H)等特殊材质模架,满足耐腐蚀、高寿命等特殊需求;

交期保障:具备柔性生产能力,常规模架交期控制在 3-7 天,大型定制模架交期≤15 天,同时提供紧急订单绿色通道(24 小时内响应)。

3、五金模架结构设计与优化

合理的模架结构设计是提升模具性能的基础,需结合模具类型、成型工艺与使用场景综合考量,核心设计要点如下:

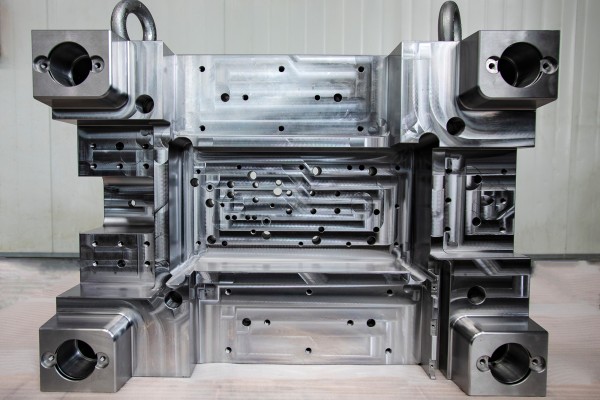

3.1、模架结构基本组成与作用

五金模架结构主要包括:

座体组件:上模座(承接模具型腔上部分)与下模座(固定在冲床或注塑机工作台),需根据模具重量设计厚度(通常为 50-200mm),避免使用中变形;

导向组件:导柱(传递导向精度)与导套(与导柱配合),数量通常为 4 根(大型模架 6-8 根),布置方式采用 “对角对称”,确保导向均衡;

垫块组件:位于下模座与凹模之间,用于调整模具闭合高度,材质与座体一致,厚度公差 ±0.003mm,保证模具受力均匀;

定位组件:包括定位销、定位键,用于模架与型腔的精准定位,定位销公差等级为 h6,配合间隙≤0.002mm。

3.2、不同类型模具的模架结构差异

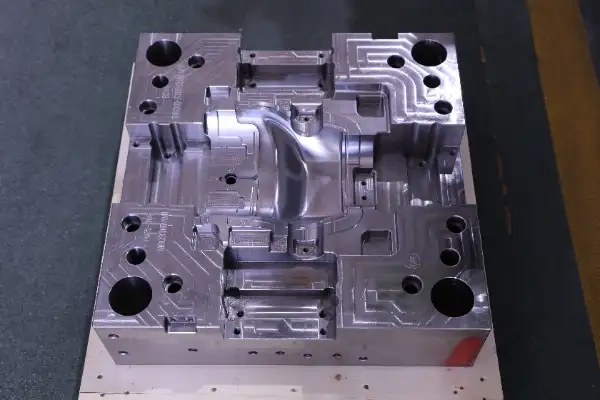

冲压模模架:需具备高刚性,导向组件采用 “滑动导柱 + 导套”,导柱直径较大(通常≥20mm),座体厚度较厚(≥80mm),同时在下模座设置废料漏孔,避免废料堆积影响加工;

注塑模模架:需考虑散热性,座体可设计散热槽,导向组件采用 “滚珠导柱 + 导套”(摩擦系数小,适合高频开合),且在定模座板设置浇口套定位孔,保证浇口对准;

精密模具模架(如半导体芯片模具):采用 “双层导向” 结构(粗导向 + 精导向),粗导向用普通导柱,精导向用滚珠导柱,同时座体采用整体锻造工艺,减少内部应力。

3.3、模架结构优化方向

为提升模架性能与经济性,可从以下方面优化结构:

轻量化设计:在不影响强度的前提下,对座体进行镂空处理(如开设减重孔),重量可降低 15%-20%,同时减少加工成本;

强度优化:在模架受力集中部位(如导柱孔周围)增加加强环,厚度 5-10mm,提升局部强度,避免长期使用导致孔壁磨损;

兼容性设计:采用标准化接口(如定位孔间距、安装孔规格遵循 GB/T 12555 标准),使模架可适配不同型号的模具型腔,提升通用性。

结语

五金模架加工是一项融合精密工艺、严格质控与科学设计的系统工程,其技术水平直接影响模具的生产效率与产品质量。对于行业从业者而言,掌握模架加工核心技术(如切削精度控制、热处理工艺)、选择具备资质的模架厂家(关注设备配置与质控流程)、优化模架结构设计(结合模具类型定制),是实现模具高效、稳定生产的关键。未来,随着模具向 “高精度、高寿命、大型化” 方向发展,五金模架加工技术也将朝着 “智能化(如数控加工中心自动化生产线)、材料升级(如新型耐磨合金应用)、绿色化(如低温热处理工艺)” 迈进,为模具行业的高质量发展提供坚实支撑。