样品模架作为现代制造业的关键支撑结构,其创新与发展在材料测试、半导体与精密制造、冲压与塑胶成型等领域呈现出多维度的技术突破与产业升级。以下结合相关领域的技术动态进行具体分析:

一、材料测试领域的创新

在材料测试中,样品模架需满足高精度、多场景的测试需求。例如,在半导体材料检测环节,传统固定支架因无法实现多角度观察,导致检测效率低下且易误判。新型一体机支架通过集成智能调节系统,支持纳米级精度的多角度观测,显著提升了检测准确性和工程师操作的人体工学体验。此外,模架设计正与数字化技术融合,如通过传感器实时监测测试参数,实现自适应调整,进一步优化测试流程。

二、半导体与精密制造的突破

半导体制造对模架的精度要求极为苛刻。以光刻机为例,其支架需确保光学部件的位置精度达到纳米级,任何微小变形均可能导致芯片性能缺陷。当前,模架技术正向智能化发展,例如通过数字孪生技术构建虚拟镜像,实时监测生产参数并预测寿命,将模具故障率降低30%。同时,台州黄岩区等产业集聚区正推动模具向高精密化、智能化升级,开发具有传感、温控功能的智能模具,以适配声光学、医疗器械等新兴领域需求。

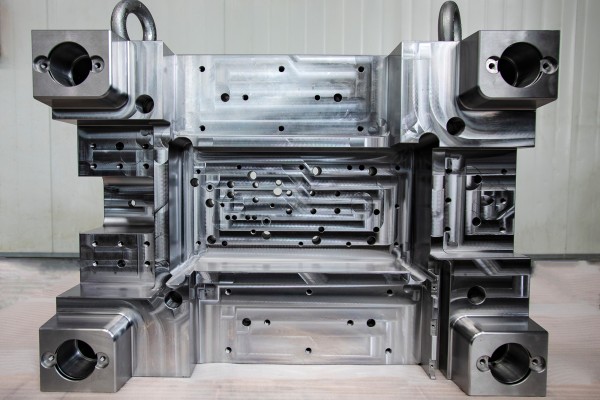

三、冲压与塑胶成型的升级

冲压与塑胶成型领域对模架的耐用性和效率提出更高要求。新能源汽车的一体化压铸技术(如特斯拉Model Y的后底板制造)需模具寿命达10万次以上,推动模架材料与结构创新。智能热流道模具通过集成传感器动态调节注射压力,使产品合格率提升至99.5%。此外,绿色化趋势下,模架生产正探索低碳工艺,如建立碳足迹计量方法,优化制造流程以降低能耗。

四、未来趋势与挑战

样品模架的发展将围绕以下方向深化:

- 智能化:AI仿真设计、数字孪生技术进一步普及,缩短开发周期并提升可靠性。

- 绿色化:从材料选择到制造工艺全面贯彻低碳理念,助力“双碳”目标实现。

- 标准化:国内模具标准体系仍需完善,需借鉴国际标准提升产业链协同水平。

综上,样品模架的创新正从单一功能向集成化、智能化演进,其技术突破与产业升级对高端制造业的竞争力提升具有战略意义。