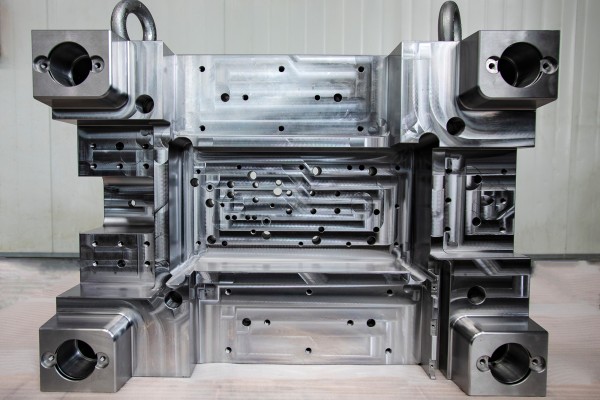

模架加工的技术特点中,以下方面需要特别注意:

高精度与稳定性要求:

模架作为模具的支撑结构,其加工精度直接影响模具的最终性能。在加工过程中,必须严格控制尺寸精度和形状精度,如动、定模板的平行度公差需控制在极小范围内,导柱与导套的配合间隙需满足高精度标准。这要求采用高精度的加工设备和严格的加工工艺,如数控加工、磨削、抛光等,以确保模架的加工精度和稳定性。

材料选择与热处理:

模架材料的选择需兼顾强度、韧性和耐磨性。常用的材料有铝合金、钛合金、不锈钢、超硬材料等,不同材料的选择将导致不同的加工难度和成本。此外,热处理工艺对模架的性能也有重要影响,如淬火、回火、氮化等处理可以提升模架的表面硬度和抗变形能力。因此,在材料选择和热处理过程中,需根据模架的具体使用要求进行合理搭配。

复杂形面与精密测量:

模具型腔面往往非常复杂,由多种曲面组合而成,这对模架加工提出了更高要求。在加工过程中,需要采用先进的数控系统和仿形功能,以实现对复杂形面的精确加工。同时,加工完成后还需进行严格的测量和检测,如使用三坐标测量、光学测量等方法,确保模架的尺寸精度和形状精度符合要求。

连接方式与调整机构:

模架的连接方式和调整机构对其使用性能和寿命有重要影响。在选择连接方式时,需考虑连接的稳定性和可靠性,如采用螺纹、销钉等连接方式。在设计调整机构时,则需注重易用性和可靠性,以便能够方便地进行模具的安装和调整。

质量控制与检测:

模架加工过程中需进行严格的质量控制和检测。这包括对原材料的质量检验、加工过程中的工序检验以及成品检验等。通过采用先进的检测设备和方法,如三坐标测量机、投影仪等,对模架的尺寸、形状和配合精度进行全面检验,确保其质量和精度符合要求。

维护与保养:

模架在使用过程中需进行定期的维护和保养。这包括清洁模架表面、润滑运动部件、检查连接件和调整机构的状态等。通过及时的维护和保养,可以延长模架的使用寿命,提高其使用性能。