吹塑模架的安装与调试需严格遵循机械定位与工艺协同原则,具体步骤如下:

一、安装准备阶段

-

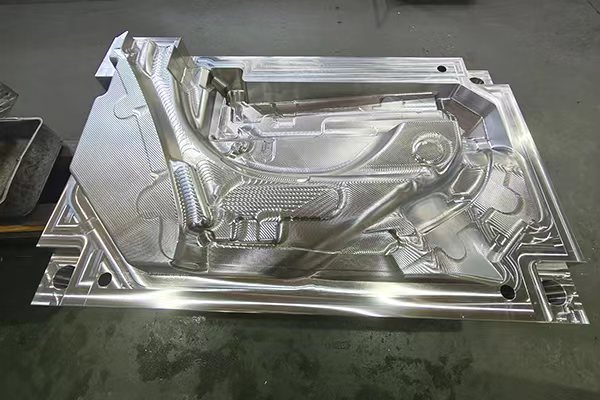

模具预处理

- 清洁模具分型面及导柱/导套,检查冷却水道密封性(通水测试保压≥0.8MPa)。

- 吊装模具时使用专用吊环,确保重心平衡,避免导柱磕碰。

-

设备基础调整

- 设备平台调平(水平误差≤0.05mm/m),锁模架导轨涂抹高温润滑脂。

二、机械定位与合模校准

-

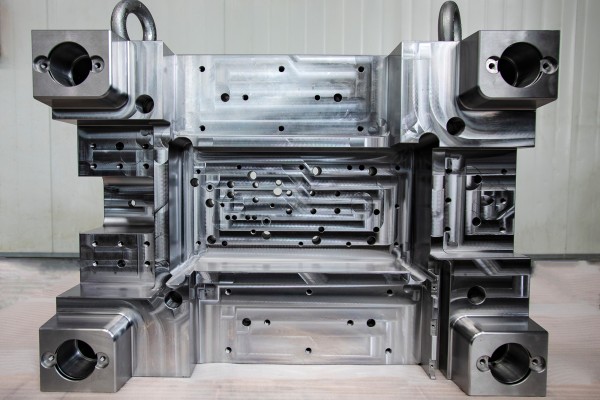

模架安装

- 吊装模具至动/定模板间,插入定位销对齐基准孔(间隙≤0.03mm)。

- 间距调整:操作触摸屏控制"架上键/架下键",调整锁模架间距直至模架与模具凹槽完全嵌合。

-

水平校准

- 使用激光水平仪检测模具四角,通过压板螺栓微调(纵向/横向偏差≤0.1mm)。

- 锁紧模具固定螺丝时采用对角线渐进紧固法,避免应力集中。

三、功能系统调试

| 调试项目 | 操作要点 |

|---|---|

| portant;">冷却系统 | 连接水嘴(长管上置/短管下置),开启循环泵验证流量(单水道≥8L/min) |

| portant;">合模行程 | 设定开模距离≥140mm,合模终点缓冲压力≤12MPa |

| portant;">气路验证 | 0.6MPa低压试吹,检查型坯膨胀均匀性 |

四、工艺参数优化

-

温度控制

- 模头分段加热至140℃保温40分钟,再升至工作温度(如PE料190℃)后二次紧固螺栓。

-

锁模力设定

- 小型容器(<10L)锁模力≥60kN,大型工业桶(100L)需≥160kN。

-

成型周期测试

- 薄壁制品(如饮料瓶)冷却周期压缩至<25秒,通过钢板叠层水道提速。

安全警告:调试全程禁止肢体进入合模区,液压站压力超过额定值10%立即急停。

五、量产前验证

- 空运行测试:重复开合模/顶出动作50次,验证导柱重复定位精度(波动≤0.01mm)。

- 首件检验:测量制品壁厚偏差(要求<0.15mm),调整吹气压力与时间。

通过分阶段精细化控制,可显著降低设备磨损并提升制品良率。