关键质量控制点

1. 尺寸精度:在模具加工中,尺寸精度是最为关键的质量指标之一,它直接决定了模具是否能够生产出符合要求的产品。为了确保模具的尺寸精度达到设计要求,需要使用高精度的检测设备进行严格的检测。三坐标测量仪就是一种常用的高精度检测设备,它通过在 X、Y、Z 三个坐标轴方向上的测量系统,能够精确测量模具表面上任意点的坐标位置 。在检测过程中,三坐标测量仪的探针与模具表面接触,获取大量的测量数据,然后通过专业的软件对这些数据进行分析和处理,计算出模具的实际尺寸与设计尺寸之间的偏差 。其测量精度可达微米级别,能够满足绝大多数模具的高精度检测需求 。对于一些形状复杂的模具,如汽车发动机缸体模具,三坐标测量仪可以通过对模具型面的多点测量,准确检测出型面的误差,确保模具的精度控制在 μm 级 。如果模具的尺寸精度出现偏差,可能会导致生产出的产品尺寸不合格,影响产品的装配和使用性能,甚至导致产品报废,增加生产成本 。

2. 表面光洁度:表面光洁度也是模具加工中不容忽视的重要质量因素。模具的表面光洁度直接影响到产品的外观质量、脱模性能以及模具的使用寿命 。为了提高模具的表面光洁度,通常会采用镜面抛光和涂层处理等工艺 。镜面抛光是一种精细的表面处理工艺,它通过使用油石条、羊毛轮、砂纸等工具,对模具表面进行反复研磨和抛光,使模具表面达到非常高的光洁度,如同镜面一般 。在进行镜面抛光时,首先选择合适目数的油石进行开粗,将刀纹火花纹去除,然后用砂纸进行半精抛,目数选择由粗到细,最后用研磨膏配合羊毛球进行精抛,经过这样的工艺流程,模具表面的粗糙度可以达到 Ra0.008μm 甚至更低,能够显著提高产品的外观质量,并且有助于产品顺利脱模,保障生产顺畅 。

涂层处理则是在模具表面涂覆一层特殊的涂层,如氮化钛(TiN)涂层、类金刚石(DLC)涂层等 。这些涂层具有硬度高、耐磨性好、摩擦系数低等优点,可以有效提高模具的表面硬度和耐磨性,降低模具与被加工材料之间的摩擦系数,减少模具的磨损和粘连现象,从而延长模具的使用寿命 。例如,在注塑模具表面涂覆 TiN 涂层后,模具的耐磨性可以提高 3 - 5 倍,同时还能改善注塑产品的脱模性能,减少产品表面的缺陷 。

安全与效率优化策略

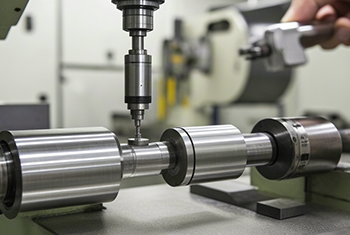

1. 标准化操作流程:标准化操作流程是确保模具加工安全和提高加工效率的基础。在模具加工过程中,每一台设备都有其特定的操作规范和要求,操作人员必须严格遵循这些规范进行操作 。例如,在操作 CNC 数控机床前,操作人员需要对设备进行全面的检查,包括检查刀具的安装是否牢固、润滑系统是否正常、电气系统是否安全等 。在操作过程中,要按照预先编写的加工程序进行加工,严禁随意更改加工参数 。同时,操作人员还需要正确佩戴个人防护装备,如安全帽、防护眼镜、防护手套等,防止在加工过程中受到意外伤害 。

定期对设备进行维护和保养也是至关重要的。设备维护人员应按照设备维护规范,定期对设备进行清洁、润滑、紧固、调整等维护工作,及时发现并排除设备故障隐患,确保设备始终处于良好的运行状态 。例如,对于电火花加工设备,要定期检查电极丝的磨损情况,及时更换磨损的电极丝,保证加工精度 。对于磨床,要定期检查砂轮的平衡度和磨损情况,及时修整或更换砂轮,防止砂轮破裂造成安全事故 。通过严格遵循设备维护规范,可以减少设备故障的发生,降低维修成本,提高设备的使用寿命和加工效率 。

2. 智能化生产管理:随着信息技术的飞速发展,智能化生产管理在模具加工领域得到了越来越广泛的应用。引入 MES(Manufacturing Execution System,制造执行系统)系统是实现智能化生产管理的重要手段之一 。MES 系统可以对模具加工过程进行实时监控和管理,实现生产过程的数字化、信息化和智能化 。

在模具加工过程中,MES 系统可以实时采集设备的运行数据、加工参数、生产进度等信息,并将这些信息上传到管理平台 。管理人员可以通过管理平台随时了解生产现场的情况,对生产过程进行实时监控和调度 。例如,当某台设备出现故障时,MES 系统会立即发出警报,并通知维修人员进行维修,同时调整生产计划,避免因设备故障而影响整个生产进度 。MES 系统还可以对生产数据进行分析和统计,为企业的生产决策提供数据支持 。通过分析生产数据,企业可以了解生产过程中的瓶颈环节,优化生产流程,提高生产效率 。此外,MES 系统还具有产品追溯功能,能够记录产品在生产过程中的所有信息,包括原材料的来源、加工工艺、操作人员等,方便企业对产品质量进行追溯和管理 。