注塑模具工作原理是通过循环闭合的精密型腔系统,将熔融塑料高压注入、冷却定型后脱模成型的制造过程。其核心流程与技术原理如下:

一、工作原理流程

-

合模锁紧

动模与定模在注塑机驱动下闭合,形成密闭型腔,同时锁模机构施加高压(通常数百至数千吨)防止胀模。 -

熔体填充

注塑机螺杆将熔融塑料(温度约180–300℃)以高压(70–200MPa)通过浇注系统(唧嘴→主流道→分流道→浇口)注入型腔。 -

保压补缩

熔体填满型腔后持续施加保压压力(约为注射压力的50%-80%),补偿塑料冷却收缩,防止缩痕或变形。 -

冷却定型

冷却系统(水路/铍铜镶件)控温(通常40–120℃),使塑料在型腔内凝固成型,冷却时间占周期70%以上。 -

开模顶出

模具分型面开启,顶针/推板将制品顶出,同时拉料杆拉断浇口凝料。 -

复位循环

顶出系统通过复位杆或弹簧返回初始位置,模具再次闭合进入下一循环。

二、核心技术原理

-

热力学作用

- 塑化:螺杆旋转剪切生热+料筒加热使固态塑料熔融。

- 固化:模具冷却系统吸收热量,熔体从黏流态转变为玻璃态。

-

流体动力学

- 熔体在型腔内呈现“喷泉流动”特性,外层先冷却固化,内层持续流动。

- 浇口设计(点浇口/扇形浇口等)控制流动方向和剪切速率,避免熔接痕或气穴。

-

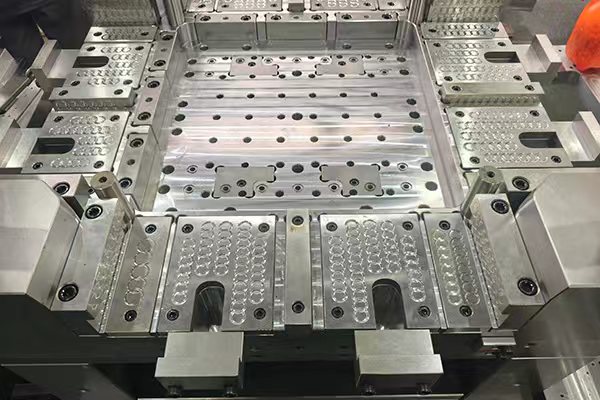

机械协同控制

- 导向机构(导柱/导套)确保动定模精准对位(误差<0.02mm)。

- 侧向抽芯机构(斜销/滑块)处理倒扣结构,开模时横向分离成型零件。

三、关键参数影响

| 参数 | 作用原理 | 典型值 |

|

|---|---|---|---|

| portant;">注射压力 | 克服流道阻力,保证充模速度 | 70–200 MPa | |

| portant;">模具温度 | 影响结晶度、收缩率及表面光洁度 | 热塑性:40–120℃ | |

| portant;">冷却时间 | 决定制品脱模变形率 | 占周期60–80% | |

| portant;">锁模力 | 抵抗熔体胀模力,防止飞边 | ≥ 型腔投影面积 × 压力 | |

注:三板模增加水口板分离流道凝料;热流道系统省去冷流道,直接加热浇注通道(节能20–40%)但维护成本高。

四、典型问题与原理关联

- 气泡/缺料:排气不畅(需增设<0.03mm排气槽)或注射压力不足。

- 缩痕:保压不足或壁厚不均导致收缩补偿失效。

- 顶白:顶出力过大或冷却不充分导致制品刚性不足。

如需动态演示可参考注塑模具工作视频解析:模具工作原理演示。