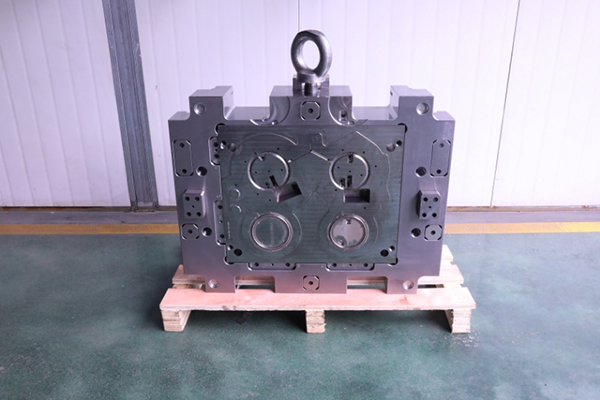

精密成型模具的结构设计是实现高精度制造的核心,其基础架构与功能模块共同保障了成型精度与效率。主要结构组成及特点如下:

一、基础架构:动定模协同系统

-

动模与定模结构

- 定模:固定于注塑机模板,集成主流道入口;动模通过导向组件(导柱/导套)实现精准开合,合模时与定模形成封闭型腔,配合精度达微米级(±0.05mm)。

- 导向系统:导柱与导向套配合确保运动轨迹精度,避免合模偏移;数字孪生技术预判长期磨损,优化接触应力分布。

二、核心功能模块

-

浇注系统

- 主流道:衔接注塑机喷嘴,锥度设计(1°–3°)平衡熔体流动与脱模;

- 分流道:对称布局保障多型腔熔体均匀分配;

- 浇口:按需选用点浇口(微型件)或侧浇口(大型件),数字模拟优化位置精度达±0.05mm。

-

成型零件系统

- 型腔(凹模)与型芯(凸模):决定制品几何形状,手机中框等精密件表面粗糙度需≤Ra0.02μm,淬火变形量<5μm;

- 镶件设计:3D打印随形冷却型芯(如SLM工艺),散热效率提升40%,解决异形水路加工难题。

-

调温系统

- 冷却水路:依据材料特性设定模温(PC:80–120℃;PE:40–60℃);

- 智能控温:光纤传感器实时监测(±0.5℃),伺服阀调节水流速,收缩率稳定至0.3%以内。

-

排气与脱模系统

- 排气槽:深度0.01–0.03mm,分型面或型芯根部设置,透气钢镶件解决微型齿轮排气问题;

- 顶出机构:推杆/顶板平衡脱模力,真空辅助排气使腔内空气残留<0.5%。

三、支撑与标准化组件

- 模架结构:包含上模座(弹簧缓冲/定位销)、下模座(型腔/冷却管道)、模脚支撑,标准化设计降低加工成本;

- 特殊机构:斜导柱驱动侧向抽芯,解决倒扣结构脱模;热流道系统消除浇口痕迹,提升自动化水平。

四、分型面设计关键

- 避免侧向分型简化结构,优先保证尺寸精度区域位于同一模块;

- 分型面需平滑无飞边,且与型腔充填末端重合以确保排气效率。

创新趋势:分层复合材质(特种钢+纳米聚氨酯)延长模具寿命8倍以上,CAE模拟使开发周期缩短50%。