精密成型技术正朝着高精度、智能化、复合化方向快速演进,其核心技术突破与行业趋势主要体现在以下维度:

一、核心技术创新

-

金属精密成型突破

- 冷轧-冷拔复合工艺:薄壁钢管(壁厚≤0.5mm)椭圆度控制达0.15mm/m,直径公差±0.01mm,较传统工艺精度提升50%;

- 超薄壁内高压微成型:军工/VR领域实现局部微构造直接成形,突破免精整技术瓶颈(如0.2mm壁厚管件);

- 钛合金等温模锻:航空接头类零件实现±0.05mm近净成形,材料利用率>90%。

-

非金属精密成型升级

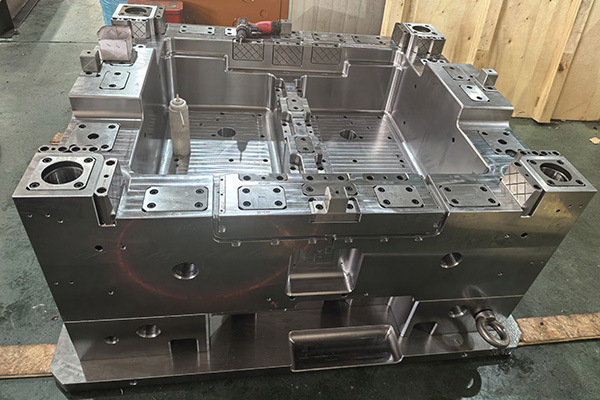

- 注塑精度控制:电子连接器模具关键尺寸公差±0.005mm,5G高频部件表面粗糙度≤Ra0.1μm;

- 陶瓷等静压成型:消除密度梯度,核能用厚壁管实现各向同性强化。

二、智能化与数字化融合

-

CAE驱动设计革新

- 数字孪生技术缩短工艺调试时间70%,预测误差<1.2%;

- 机器学习优化合金成分设计,新材料研发周期从18个月压缩至6个月。

-

智能生产系统

-

在线激光测径实时反馈,闭环控制成型精度;

-

光纤传感+伺服阀动态调节模温(波动±0.5℃),收缩率稳定至0.3%。

-

三、材料与工艺复合化

-

高性能材料应用

- 碳纤维增强复合管:强度/重量比提升35%,壁厚公差±0.03mm,用于新能源电池壳体;

- 纳米涂层技术:类金刚石(DLC)涂层使摩擦系数降至0.05,液压系统寿命延长3倍。

-

复合工艺增效

-

冷挤压+温精整组合工艺:汽车空心件减重30%,模具寿命>10万件;

-

微束等离子焊接:超薄壁管(δ≤0.2mm)焊缝强度达母材95%,应用于医疗器械。

-

四、行业趋势与前景

| 领域 | 技术方向 | 产业化价值 |

|---|---|---|

| portant;">新能源汽车 | 轻量化复合管材量产 | 电池壳体减重20%,续航提升12% |

| portant;">航空航天 | 钛合金精密锻件 | 替代切削加工,抗疲劳性能提升 |

| portant;">3C电子 | 微型连接器注塑(公差±0.01mm) | 支撑5G设备高频信号传输 |

人才需求激增:金属精密成型技术专业毕业生起薪5800元,10年经验达14000元/月,新能源与航空领域岗位增长40%。

未来焦点:

- 智能材料实现自补偿收缩(温敏聚合物模具);

- 3D打印随形冷却模具普及,散热效率再提升40%。