精密成型工艺通过精确控制材料流动与变形机制实现近净成形,显著提升产品精度与材料利用率。根据加工原理与技术特点,主要分为以下体系:

一、金属塑性精成型工艺

1. 温度驱动型

| 工艺类别 | 温度范围 | 核心特点 | 典型应用 |

|---|---|---|---|

| portant;">热成形 | 再结晶温度以上 | 材料流动性好,可成型复杂结构(如航空钛合金接头±0.05mm精度) | 飞机法兰盘无余量成形 |

| portant;">温成形 | 中温区间 | 兼顾热冷优势,减少氧化缺陷(材料利用率>90%) | 万向节三销套复合工艺 |

| portant;">冷成形 | 室温 | 加工硬化提升强度,表面粗糙度≤Ra0.8μm | 汽车空心轴薄壁件 |

2. 技术强化型

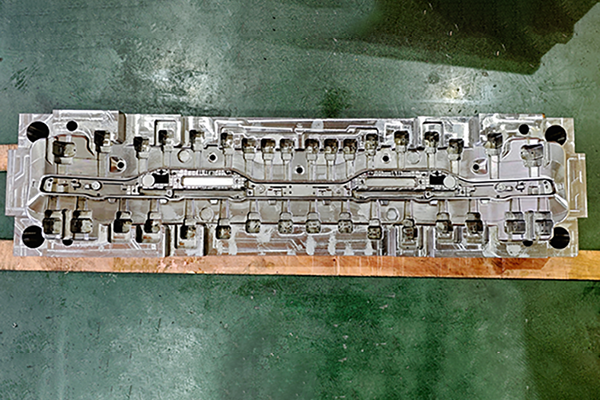

- 闭式模锻:无飞边设计使齿轮坯材料利用率达85–92%,效率提升30%;

- 流动控制成形(FCF):解决高筋薄壁结构充填难题(安全气囊壳体公差IT8–9级);

- 多向分流锻造:实现复杂件单次成形,减少2–3道工序。

二、非金属精成型工艺

-

精密注塑技术

- 高压高速注入:注射压力>150MPa,速度≥300mm/s,保障微结构充填完整;

- 温控精度:模温波动≤±0.5℃,收缩率稳定至0.3%以内;

- 模具要求:刚性合模系统(变形量<5μm),抛光面Ra≤0.02μm。

-

陶瓷精密成型

- 等静压成型:各向均匀加压,消除密度梯度(适合核能用厚壁管);

- 热压铸成型:石蜡粘结剂+精密金属模,成型尺寸精确的氧化锆结构件。

️ 三、核心共性特点

-

精度控制

- 尺寸公差<±0.05mm(航空件),塑料件达三级精度等级;

- CAE模拟预测误差<1.2%,开发周期缩短50%。

-

效率与成本

- 材料利用率提升40%以上(冷拔管达95%);

- 模具寿命>10万次(汽车闭塞锻造)。

-

技术创新

- 分层复合模具:纳米聚氨酯缓冲层抗疲劳性提升8倍;

- 增材制造融合:3D打印随形冷却水道,散热效率+40%。

四、典型应用场景

| 领域 | 工艺案例 | 技术优势 |

|---|---|---|

| portant;">汽车 | 空心轴冷挤压+温精整复合工艺 | 模具寿命>10万件,减重30% |

| portant;">3C电子 | 智能手机壳体薄壁注塑(0.5–1mm厚度,高光表面) | 装配精度±0.02mm,防水IP67级 |

| portant;">航空航天 | 钛合金等温模锻航空接头 | 免切削加工,抗疲劳寿命提升 |

发展趋势:智能材料实现自补偿收缩(温敏聚合物),复合涂层技术提升耐磨性30%。