锻造模架作为模锻工艺的核心支撑结构,其设计特点需兼顾功能性、经济性与工艺适配性,主要特征如下:

一、模块化设计

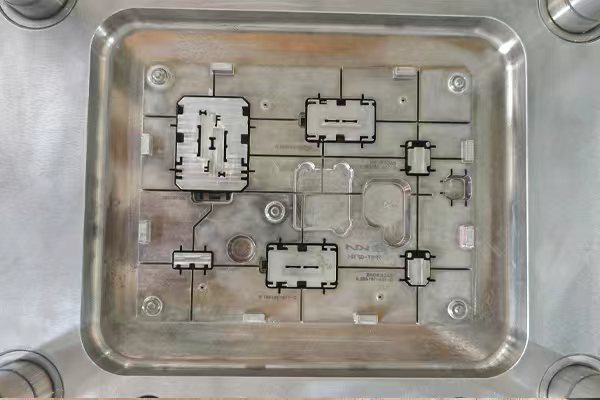

- 镶块式结构:采用矩形或圆形镶块模块,通过楔铁、压圈或螺钉紧固,便于快速更换与翻新。例如圆形镶块模架通过窝座定位,可承受较大模锻错移力,但需高精度加工

- 组合式模架:多层组合模架(如ZY-1、ZJ-2系列)显著降低模具钢用量,单件成本减少30%以上,尤其适合大吨位螺旋压力机

二、导向与定位系统

- 导向机构:导柱-导套配合实现合模导向,精度要求≤0.02mm/1000mm,防止模块偏移

-

定位方式:

- 窝座式:圆柱形模块嵌入模座,定位准确但调整困难

- 键式:T形槽压板结构便于模块装卸,适合中小批量生产

三、载荷适应性

- 抗变形设计:模座采用ZG270-500铸钢,关键部位使用5CrNiMo合金钢,可承受500-2000MPa锻造力

- 热防护:垫板结构防止模座支撑面因高温(300℃-750℃)压痕,延长使用寿命

四、工艺适配性

| 模架类型 | 适用场景 | 设备匹配 |

|---|---|---|

| 整体式模架 | 大吨位压力机,通用性强 | 锤锻模、液压机 |

| 精锻模架 | 精密锻件,需高精度导向 | 螺旋压力机 |

| 多向模架 | 复杂锻件,U形下横梁平衡水平载荷 | 多向模锻液压机2 |

五、发展趋势

现代模架通过CAD/CAE集成优化应力分布,并引入自动化顶出装置(延时控制±0.1s)提升效率。例如发动机曲轴微锻造模架采用细晶层设计,使疲劳寿命提升2倍