铸造模架作为铸造模具的核心支撑结构,其设计需兼顾工艺需求与材料特性,主要特点可归纳如下:

一、分型面设计原则

-

功能导向性

分型面需根据铸件结构确定,优先将型腔置于定模、型芯置于动模,以简化脱模流程。例如法兰类零件通常采用垂直分型面(1-1分型),以适应卧式压铸机的侧浇口需求。 -

包紧力控制

分型面需平衡铸件对动/定模的包紧力。如带三角槽的板状零件,若型芯斜度过大,需选择铸件易留在动模的分型面(如1-1分型)。

二、支撑与导向系统

-

刚性结构

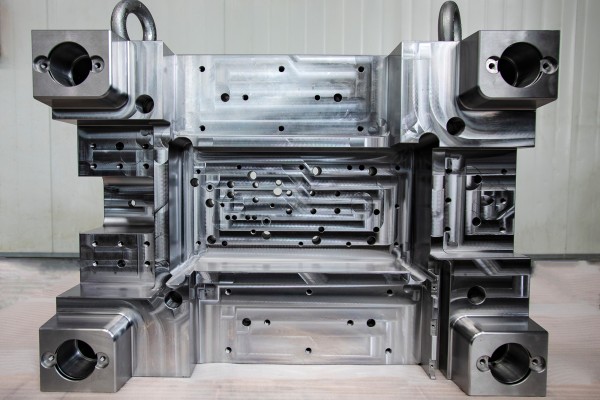

模架需承受金属液高压冲击,动/定模板常采用厚壁钢板或合金钢,并通过垫块增强抗变形能力。 -

精密导向

导柱与导套配合间隙需控制在0.005-0.01mm,确保合模精度≤0.02mm。滑动导向模架按分级标准(如GB/T12556)匹配不同生产需求。

三、工艺适配性

-

材料兼容设计

金属模架需预留冷却系统(如粗水路),而塑料注塑模则采用细水路,差异源于材料热传导特性。 -

脱模优化

顶出系统布局需避开关键尺寸,如带嵌件零件需根据嵌件长度选择分型面,避免模具过厚或嵌件松动。

四、标准化与定制化

- 通用模架:中小型铸件采用标准模架(如A1-A4型),周界≤560mm×900mm,提升生产效率。

- 定制模架:大型复杂件需强化支撑结构(如增加垫块),并集成侧抽芯机构处理深孔或异形特征。

注:铸造模架与注塑模架的核心差异在于前者需额外考虑金属液流动通道及高压承载设计。