压铸模架作为压铸工艺的核心支撑结构,其创新与发展紧密围绕轻量化、高精度和智能化需求展开,主要趋势体现在以下方面:

1. 材料与工艺革新

- 高导热模具材料:采用新型合金(如高硅铝合金)提升散热效率,使新能源汽车零部件成型周期缩短15%-20%

- 免热处理技术:通过材料配方优化(如添加锶、钇元素),实现压铸件直接达到T6级强度,减少后处理工序

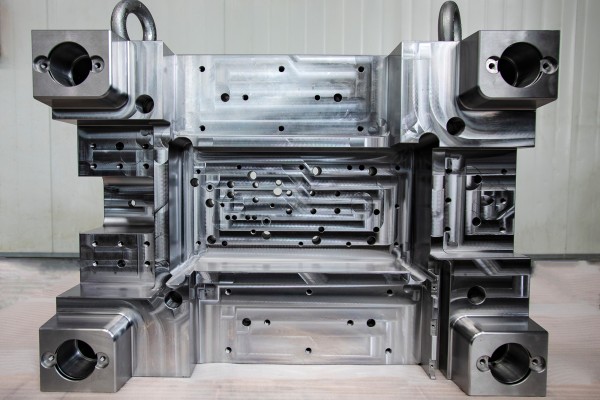

2. 大型一体化模架突破

- 超大型结构设计:针对6000吨级以上压铸机开发分体式模架,特斯拉后地板模架将零件从70个整合为1个,减重30%

- 仿生工程应用:奔驰VISIONEQXX采用三件式模架结构,嵌入电池组实现车身减重15%-20%

3. 智能化制造升级

- 数字孪生技术:通过实时监控模温、压力参数,将产品合格率提升至98%以上

- 五轴联动加工:海天精工高架龙门设备实现斜角一次装夹成型,加工效率提高40%

4. 产业链协同创新

- 上游整合:科佳模架打通锻造-热处理-精加工全链条,成本降低18%

- 下游定制化:3C领域开发微型模架(手机外壳公差±0.02mm),满足消费电子迭代需求

当前技术前沿显示,模块化标准模架(LKM/DME体系)仍占主流,但一体化压铸模架市场规模年增长率达25%,预计2025年全球超大型模架需求将突破2000套。