橡胶模架作为橡胶成型工艺的核心装备,其基本概念与结构特征可归纳如下:

一、核心定义

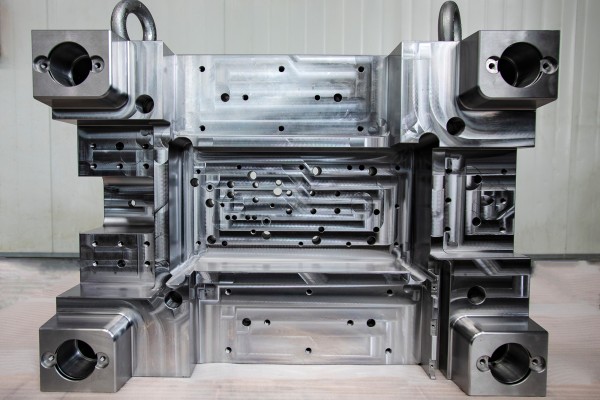

橡胶模架指承载模具型腔、实现胶料加压硫化成型的基础框架结构,由模座、导向系统及压合机构组成。其核心功能包括:

- 承受硫化压力(通常10-50MPa)

- 确保型腔闭合精度(平面度≤0.02mm)

- 实现制品脱模(顶出机构行程误差±0.1mm)

二、典型结构分类

| 类型 | 特征 | 适用场景 |

|---|---|---|

| 开放式模架 | 无侧向约束,上模可垂直升降 | 简单薄壁件(如密封圈) |

| 封闭式模架 | 全周导向,压力分布均匀 | 夹布制品/高硬度胶料 |

| 半封闭模架 | 局部导向,兼具开放与封闭特性 | 同轴度要求高的单腔件 |

三、关键组件

-

导向系统

- 导柱导套配合精度H7/g6,确保合模重复定位精度≤0.01mm

- 哈夫模架采用斜面自锁定位,适用于异形制品

-

顶出机构

- 弹性顶件装置(弹簧/聚氨酯橡胶)压缩量10%-35%

- 顶杆与凹模间隙按h8制造,复位误差≤0.05mm

-

模座材料

- 45#钢淬火至HRC40-45,平面度0.01/100mm

- 大型模架采用QT500球墨铸铁减重30%

四、技术参数

- 分型面选择:优先避开工作面,夹布制品分型面收缩率0-0.14%

- 收缩率控制:含金属嵌件制品收缩率0-0.4%,硬质橡胶约1.5%

- 飞边控制:模具封模间隙≤0.02mm,修边余量0.1-0.3mm

该结构体系通过标准化模架(如GB/T 12556)实现快速换模,典型换模时间≤30分钟。