塑料模架作为注塑模具的标准化基础框架,其结构特点可归纳为以下核心要素:

一、模块化组合结构

-

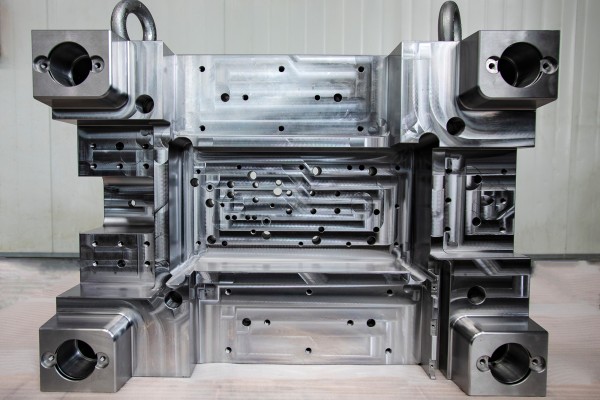

标准化模板系统

由定模板、动模板、支承板等组成,通过螺栓连接形成刚性框架,其中A1-A4型模架根据分型面数量差异适配不同浇注形式(如直浇口/点浇口)。 -

可扩展派生设计

P1-P9型派生模架通过增减分型面或调整螺钉布局,适配复杂结构需求(如定距分型自动脱浇口系统)。

二、精密导向系统

-

导柱-导套配合

采用H7/g8公差配合,导柱长度需超出型芯12mm以上,确保合模精度≤0.02mm。 -

复合导向方案

高精度模具常结合锥面定位(分担侧压力)与导柱导向,适用于深腔或薄壁件成型。

三、功能集成设计

-

顶出机构集成

推杆/推板系统嵌入模架,A3/A4型模架增设推件板,适用于薄壁件无痕脱模。 -

冷却与排气接口

标准模架预留水道安装孔及分型面排气槽(深度0.03-0.2mm),优化成型效率。

四、力学性能优化

-

刚性支撑设计

方铁高度需满足顶出行程+板厚冗余,大型模架采用加强筋结构抵抗注塑压力。 -

轻量化趋势

中空结构模板(如PP材质)在保持30MPa抗弯强度同时,密度仅为钢模板的1/21。

该结构通过标准化与定制化结合,平衡了生产效率与模具性能需求。