阳光下的黑盒子

靠山吃山,靠海吃海,靠着太阳吃太阳,在新疆无边阳光下,坐落着一个光伏多晶硅王国。通过反复提纯,多晶硅从低纯度提炼到高纯度,而冷氢化则是最为关键的工序之一。在数十万吨冷氢化车间中,有上百台大型装置布置其中,蒸汽、液体、晶体在约300条的管线里流动向前。决定它们进退方向的不仅仅是一百多台气动阀,更有各种设备数不清看不见的运行逻辑。在约10层楼高的车间内,有数百人上上下下进出其中,照料着这些不知疲倦的银灰色晶体涌向远方。

在这样一个拥有复杂装置且是庞然大物的车间里,工厂最基本的要素——人、机、料、法、环、测,都以各自的逻辑穿梭,穿越不同的装置、纵横的管线和操作人员不计其数的判断。每一次操作,都会引发连锁反应,有的则指向危险的事故。壮观的现场下,隐藏着蛰伏的风险。

数字空间的逻辑,本来是连续而完整的,但它藏在黑盒子之中。而这些钥匙则分布在不同人的手里,人们之间需要完备的沟通技巧,才能明白所有的逻辑。然而每个人都在自己的空间里行动,如果某一刻不能识破其中的漏洞,就可能陷入可怕的误操作,且到处都可能存在这样的漏洞。这正是一个工厂最令人担心的地方。

采用数字化交付平台与数字化运营平台,让车间的装备、物料的数据都有了白盒化的管理,现场变得透明起来。

动静结合,数字化交付登场

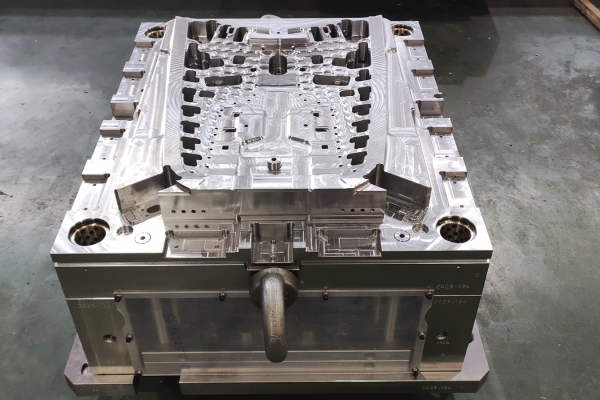

冷氢化装置的建设,涉及设计、采购、施工、监理、检测等多方的数据。在冷氢化车间内的流化床是最重要的反应装置,也是最昂贵的装置,其它辅助设备包括压缩机组、电加热器、粗分塔等。要管理好这些笨重庞大的家伙,传统模式下还得依靠堆放在档案室那厚厚的纸质资料。

华陆设计院和主装置厂商为业主提供了工厂运行所必备的初始资料和数据,包括三维模型、仪表图、工艺包、参数资料等,这些静态数据,是生产过程中维修、巡检和技改工程中最常用的数据。

移交这些资料,是一个笨重而无趣的过程。一般而言,都是纸质交付。业主需要收到近400份文档,它们有时候是坐着卡车来的,公文袋相互拥挤着。如此笨重的资料,业主也只有在交付之后才能看到它们。至于哪些文档、哪些数据是重要的,哪些是强关联的,只有资深技术人员才能勾勒一二。这些文件袋会被统一放到档案室,当装置生产遇到瓶颈,或者需要调整验证时,为了核对数据,工程师才会跑去翻阅。

达美盛的数字化交付平台,就是要解决这些不同文档的内在逻辑问题。供应商按照数字化交付标准规范的要求,交付各种机器参数。各种数据进来后,都要在数字化交付平台上进行一体化的汇集和展示,包括设计院的工厂设计数据、主机厂装置的参数数据,以及不同厂家的阀门、流量计仪表等。它们本来在各自数字设计的过程中是存在的,但都是各自割裂的。

然而,这些数据只是解释了工厂的过去,即设计的过程。工厂内的机器一旦咆哮起来,大量的运维数据就会源源不断地涌现出来。这些生产运行过程中实时产生的动态数据,会来自不同的自动化装置和信息化系统,如分布式控制系统DCS、制造执行系统MES、实验室系统LIMS等。这些数据的数值动态变化,正是整个工厂健康的指示灯,它们的平稳,保证了产品稳定的质量。然而,这些动态数据,跟设计院的静态数据往往分隔一方,各自不相见面。

动态数据,需要跟静态数据结合起来,才是世界本来的秩序。达美盛的数字化运营平台就是重建脑回路,让不同时间下的数据,进行混合编队。通过和中控公司合作,实现了数字化交付的静态和控制系统的动态数据联动。这里有时间戳的动态数据,有三维空间数据,还有工艺参数数据,这些原来各自割裂的数据,汇聚在一起还原了一个透明车间的统一逻辑。

数字空间的原有逻辑被恢复了,它与物理空间吻合在一起。原来隐性存在的数据空间,变得显性起来。人们可以用图表、颜色、声音重新认识那些本来看不见的逻辑,此后的判断,有了全新的支撑。

直观三维,唤醒休眠数据,决策变得轻松起来。

强人化:数字化安全作业

对于流程行业而言,安全是第一位的。根据危险防控领域的瑞士奶酪模型,一个重大伤害事故,往往都是由一连串的偶然所形成的。人为的失误和操作,往往导致错中带错,使得一连串的屏障机制都连续失效,最终酿成大祸。在这个过程中,人员的风险意识和及时的信息预警将起着关键的警醒作用。

在高危行业中,如制药、航空、石化等,连续设置的屏障管理是安全管理的核心。也许与很多人想象的不一样,在这其中,人往往是最薄弱的部分,现场作业操作最容易将状态挡杆拨向“危险”地带。对于现场故障的发现和排查,国家对于重大危险源的管控,要求1-2小时巡检一次,并对状态进行记录。而现场作业都有着严格的审批制度。通常,从风险评估、作业方案确认、发起作业申请、作业属地部门审批、作业人员资格审批,到安全环保部门审批等,这一连串的流程下来,可能需要一两天的时间。两票一证——工作票、操作票、作业许可证,则是必不可少的。

以前采用纸质作业票的时候,经常跳过流程,先干再报,实行补签方式。而为了明确人员责任,如今的作业票审批,已经采用了一套数字化作业票系统。它采用射频条码RFID,必须到现场刷卡才能批准,而定位地理信息系统GIS则能显示到现场的人和时间点。通过二维地理信息系统GIS,确认现场作业,包括痕迹化管理(如流程上谁签字谁审批)和人员定位系统等,从而确保生产管理人员和安全员都要到现场。

但是这种二维地理信息系统,只能解决人员的平面定位。对于空间位置,依然没有办法定位,就像有时汽车导航到了上下多重立交桥时,就会犯晕一样。

而达美盛数字化运营平台的真实立体空间模型,有效地将二维地理信息模型扩展到三维,将二者联动起来。作业票的三维审批,将变得清晰明了。

原来是二维平面,大屏幕上有30个画面显示,即30个作业点。如果发现问题,需要工作人员主动放大,效率不高。而改成三维模型的作业点之后,如果有问题,会自动弹出对话框,让设备主动告知现场的不安全行为,工作人员只需要看一下屏幕,出问题会自动切换,也可以在模型上点击相应点,更直观。同样,当检修人员进入到重大危险源,基于定位工卡,中央集控室的内操人员,也能在数字化平台上清楚地看到现场人员位于的具体楼层和位置。如果出现有毒气体报警,可以在第一时间知道设备上一共有几个人、分别在哪些位置上。当装置上的操作人员对现场风险缺乏感知时(例如有毒、有害、辐射等),内操人员可以通过数字化交付平台上的完整逻辑所展示的风险报警,第一时间通知现场人员尽快离开。

在低级别的报警情况下,数字化运营平台也可以起到简化工序的作用。没有数字化交付平台之前,一般中央控制室人员,是通过查看分布式控制系统来了解模糊的位置,并进行必要报警,而且需要现场人员的支持。现在,报警信息已经和三维模型关联,可以准确反馈报警的具体位置,也能调取并查看摄像头,实际查看重大危险源,而不需要人员第一时间跑去现场查看。通过数字化技术,可以避免工作人员暴露于危险场所的风险。

化工企业很容易给人留下一种印象:有毒、有害、有危险、离市区远、沉重。实际上,现在的化工现场已经广泛采用自动化、信息化和数字化的手段,现场人员并不多,而且明显呈现年轻化趋势。某新能源公司在新疆工厂有3000多名员工,平均年龄为27岁。一个界面友好、清洁安全的工厂,才是有吸引力的工厂。工厂利用数字化技术,采用了“强人化”的方式,来加快年轻员工的培养,并且让生产过程并非都是单调无趣。在数十万吨冷氢化车间,有三分之一的员工,都与操作有关,既有在控制室盯仪表盘的,也有在外部巡检管线的。该公司采用了三维仿真的培训系统,让员工就像打游戏一样,在浸入式的体验中,完成对装置的各种开停机培训。而在实际检修中,数字化巡检平台,让一线现场巡检和后方班长,有了新的交互。例如阀门压差,需要有开度汇报、冻表汇报等。传统巡检,就是外部操作人员带个对讲机,按照巡检路线走。如果现场发现问题,传回给中央集控室的班长。对讲机是唯一的工具。由于无法确认外操人员的准确位置,班长只能对着对讲机吼,沟通效率很低。现在,借助于三维立体模型,二者可以做到心手合一,班长“重见天日”,外操人员“眼疾手快”,二者可以形成非常默契的合作。多人协同,跨越空间,实现心手合一,正是元宇宙最令人向往的地方。而数字化运营平台,则是搭建未来元宇宙的一个必经之路。

质量鱼缸:跟人性做斗争

在流程行业,特别是炼化行业及精细化工行业,每个生产流程都是连续的,温度、压力都在不断波动。有一个流程搁置,都会造成连锁影响。参数控制及工艺优化的前提就是装置平稳和安全。

在实际过程中,产线往往会发生两种波动。一种是小波动,不怎么影响产品质量和产量,比如阀门误动作等。一种是大波动,会影响产品质量和产量,比如突然限电停电,装置部分设备突然异常等。造成的后果是导致装置停机,企业效益受损。对于现场操作人员而言,一般都会对小波动进行直接处理,往往也不会上报。但是,小隐患处理不好,也会导致大波动。

那么,上层管理者了解小波动,是否真的有价值?根据美国海因里希金法则,一次重大事故,背后有29次小事故,300次事故症状,以及1000次的事故隐患。因此,小事故可能导致大波动,小事故隐患可能正是系统失灵的关键起点。

质量大师戴明一向认为,一个企业的质量首先是由制造系统决定的,而区分波动的种类,对于稳定的质量至关重要。然而,经典的质量管理理论也表明,人员的恐惧会导致质量内在的恶化。一个维修人员可能会向上瞒报或者减轻事故的等级,因为他可能要完成某一个量化的KPI指标。而车间主任也可能为了实现本月的产能,而对于压缩机设备的轴承故障采用拖延处理。这意味着,现场的质量数据只有成为透明鱼缸,人人可见,才能穿越现场人员的恐惧和侥幸,直逼整个制造系统的隐患。这正是领导最需要关心的质量系统。

现场已经有了各种信息化系统,例如MES是面向生产调度人员使用的,监控物料、产量数据等,以决定装置满负荷或者低负荷运行,而LIMS是生产管理人员用的,进行产品质量管理。但都是各自在自己的系统运行,很难交叉分析使用。

工厂里有不少人最喜欢的管理方式,仍然是excel表格。但excel的数据其实非常不直观,对于大多数人来说则充满了各种谜语式的数据。即使经验丰富的人,也会遗漏一些重要的信息。三维展现,才是人类最友善的形式。

达美盛的数字化运营平台,将这些相互孤立的系统,进行打通,建立内在因果分析,重建逻辑和三维化展示。在中央集控车间里,已经有四个关键工艺参数(如硅粉等),实现了参数可视化。而这些数据则是分别来自不同的系统,如MES和LIMS。基于三维模型监控和可视化,它就像是一只眼睛,注视着现场的每一次波动。

大平稳,才有大效益,小隐患,需要立即除掉。数字化运营平台,就是要知微见著,让质量脱离人性的弱点。

连接孤岛

企业已经安装了很多良好的信息化系统,包括生产执行系统、实验室检测系统、安全作业管控系统(作业票)、视频监控系统,也涉及到四大平级部门:安全环保部、质量技术部、机动部、智能制造部,分别管理安全环保、质量、设备、信息化。

再往前来看工厂的早期建设。设计院的设计数据需要引入到业主的信息化系统中来,而对施工方的约束也同样重要。施工方每天的项目进度、采用的原材料,也需要进行数字化的绑定,数据随时上传。但是,真正在实施过程中,很多时候只是半个月左右进行一次局部阶段的上传,甚至变成一个以月、季度、半年为单位的上传。在这个过程中,大量的数据会先天性丢失,给后来的工厂运行带来了巨大的隐患。在文档交付的年代,业主对于这些知识的管理,有心无力。而有了数字化交付的武器,业主就可以制约设计院、主设备商、施工方,推动多方在同一个数据管道中流动。即使再长的数据链条,数字化交付平台都保证了一种校准机制,让数据像一道激光一样,前行再远也不发散。数字化运营平台则承接原有的数据,与工厂日常运行的数据有机地结合起来,让流动的知识成为工厂平稳运行的润滑剂。

IT系统是天然的孤岛。大多数企业都经过不同阶段的项目建设,而且每次来的供应商往往都是不同的厂家。因此,工厂里普遍存在烟囱系统或者是孤岛,这是由时代的局限性所决定。没有人能够一次就把信息化建设策划得大而全,这意味着孤岛系统无法超越时代。IT发展变化快,但是工厂运行周期很长。所以,烟囱系统是一个循序渐进的过程,信息孤岛是时代的赠品,是不能拒绝的附件。

数字化运营平台,则给了业主一种全新的信念和冲动,从前端设计、现场运行到设备维护,各个系统的不同逻辑和数据,被重新整合在一个全新的空间进行。数十万吨冷氢化车间现场各种设备、场地、物料数据,都被重新点亮,熠熠生辉。在这里,人与空间的融合、人与机器的互动、人与人的交流,都让人豁然开朗,逐步迈向无缝合一。浑然一体的数字化工厂,会绽放出灯塔般的光芒。

未来会走向元宇宙工厂吗?某种程度,是。