在模具制造行业,模具钢材的品质直接决定了模具的使用寿命、产品成型精度以及整体生产效益,而模架材料的适配性与钢材选择的科学性,更是其中的核心环节。无论是注塑模具、冲压模具还是压铸模具,选对模架材料与模具钢材,既能降低后期维护成本,又能提升产品良率,为企业筑牢生产根基。

1 模具钢材与模架材料的关联及行业价值

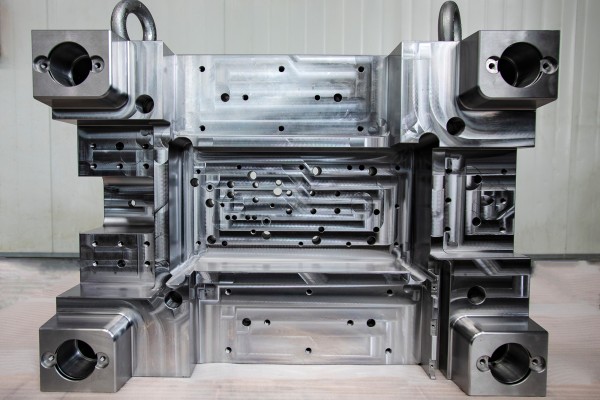

模具钢材是模具的 “骨架”,而模架材料作为模具支撑与定位系统的核心载体,二者的协同性直接影响模具的整体性能。在实际生产中,不少模具企业因前期模架材料选错、钢材选择失当,导致模具提前开裂、产品表面精度不达标,不仅增加了返工成本,还延误了交付周期。

1.1 模架材料是模具性能的核心载体

模架作为模具的基础框架,承担着固定型腔、传递压力、保障开合模精度的关键作用,其材料的性能直接决定了模具的稳定性。

1.1.1 模架材料的基础定位与作用

模架材料需要具备足够的刚性与韧性,来承受成型过程中的反复冲击与压力。例如在注塑模具的生产中,模架要在数百吨的锁模力下保持尺寸稳定,若材料刚性不足,极易出现导柱偏移、模板变形等问题,进而影响产品的尺寸精度。同时,模架材料的加工性能也会影响模具的制造成本,易切削的材料能缩短加工周期,降低 CNC 与钳工的工时投入。

1.1.2 模架材料对模具整体寿命的影响

优质的模架材料能有效延长模具的整体使用寿命。以常见的注塑模为例,采用普通 45# 钢作为模架材料的模具,在高频次开合模工况下,模板连接处易出现磨损变形;而选用 S50C 钢作为模架材料的模具,因材料的硬度与耐磨性更优,其整体寿命可提升 30% 以上。此外,模架材料的耐腐蚀性也会影响模具的使用场景,在有腐蚀性塑料原料的成型环境中,需选用具备防锈性能的模架材料,避免因锈蚀导致模具精度下降。

1.2 模具钢材的分类及适配场景

根据模具的工作工况与成型需求,模具钢材可分为三大类,不同品类的钢材在性能上各有侧重,适配的模具类型也存在明显差异。

1.2.1 冷作模具钢的特性与应用

冷作模具钢主要用于常温环境下的冲压、剪切、冷镦等模具,其核心性能要求是高硬度与耐磨性。典型的冷作模具钢如 Cr12MoV、SKD11,硬度可达 58-62HRC,能有效抵抗坯料在型腔中的摩擦损耗,适用于汽车钣金冲压模、电子元件冲裁模等场景。这类钢材的碳化物分布均匀,在承受反复冲击载荷时,不易出现崩角与开裂问题,是高耐磨冷作模具的首选材料。

1.2.2 热作模具钢的性能与适用工况

热作模具钢需在高温环境下保持稳定的力学性能,常用于压铸模、热锻模等模具。H13 钢作为热作模具钢的代表,具备优良的热强度与抗热疲劳性能,在 800℃的高温工况下仍能保持足够的硬度,且经过氮化处理后,其表面耐磨性可提升 300%,适用于铝合金压铸模、汽车发动机缸体热锻模等场景。此外,8407 钢的抗回火稳定性更强,适合长周期、高负荷的高温成型工况。

1.2.3 塑料模具钢的品类与优势

塑料模具钢是专门针对塑料成型需求研发的钢材,需兼顾加工性能、抛光性能与耐腐蚀性。P20 钢作为通用型塑料模具钢,易加工且表面处理性能优良,适合中小型注塑模架,如日用品外壳注塑模;NAK80 钢则具备出色的镜面抛光性能,能实现电子产品外壳的高光洁度成型;而 S136 钢的抗腐蚀性优异,可用于光学部件、医疗器械等精密塑料模具的制造。

2 模架材料的核心品类及特性解析

模架材料的选择需结合模具的使用场景与成本预算,不同品类的模架材料在性能与适用范围上存在显著区别,只有精准匹配才能实现性价比最大化。

2.1 基础型模架材料(45# 钢、S50C)

基础型模架材料是模具行业的 “经济型选择”,广泛应用于对精度要求不高的普通模具。

2.1.1 材料特性与加工优势

45# 钢与 S50C 钢均为碳素结构钢,退火态供货硬度约为 HB170-220,具备良好的机械加工与切削性能,可通过常规的车、铣、钻等工艺快速成型,且材料价格低廉,能有效控制模具的前期采购成本。其中 S50C 钢的含碳量略高于 45# 钢,其整体刚性与耐磨性更优,是主流模架厂商(如 LKM)的常用材料。

2.1.2 适用场景与成本效益

这类材料适合用于小批量生产的普通注塑模、简易冲压模的模架。例如在玩具外壳注塑模的生产中,采用 45# 钢作为模架材料,既能满足基本的结构支撑需求,又能将模架成本控制在较低水平;而对于中等精度的模具,S50C 钢的性价比优势更为明显,其寿命比 45# 钢长 15%-20%,且无需额外的热处理工序,进一步降低了制造成本。

2.2 通用型塑料模架钢(P20、718H)

通用型塑料模架钢是塑料模具领域的 “主力军”,兼顾了加工性能与成型稳定性。

2.2.1 加工性能与表面处理优势

P20 钢作为预硬型塑料模具钢,出厂硬度可达 HB280-320,无需后续淬火处理即可直接加工,且其切削性能优良,能快速完成型腔与模板的加工;718H 钢是 P20 钢的改良版,具备更均匀的组织分布,表面抛光性能更佳,可实现 Ra0.2μm 以下的光洁度,适合有表面装饰需求的塑料模具。此外,这两类钢材的表面氮化处理效果优异,氮化后表面硬度可达 HV800 以上,能显著提升耐磨性。

2.2.2 中小型注塑模的适配性

P20 钢适用于中小型塑料模架,如家电配件注塑模、日用品容器成型模等,其抗腐蚀性可应对含少量氯、氟元素的塑料原料;718H 钢则更适合汽车内饰件、电子产品外壳等对精度与表面质量要求较高的模具,在长周期生产中,其尺寸稳定性可有效保障产品的一致性,降低不良率。

2.3 高性能模架材料(H13、S136、NAK80)

高性能模架材料针对特殊工况研发,能满足高要求模具的使用需求,是精密模具与高温模具的核心选择。

2.3.1 耐热耐磨型 H13 的高温工况适配

H13 钢属于热作模具钢,具备优良的热强度与抗热疲劳性能,在反复的加热与冷却循环中,不易出现龟裂与剥落现象。该材料常用于压铸模、热作模架,如镁合金压铸模、热挤压模具等,在长时间高温工作环境下,仍能保持稳定的力学性能,其模具寿命是普通钢材的 2-3 倍。

2.3.2 耐腐蚀镜面型 S136 的精密场景应用

S136 钢是不锈塑料模架钢,具备优异的抗腐蚀性与抛光性能,即使在潮湿或有腐蚀性气体的环境中,也能保持型腔的光洁度。该材料常用于光学透镜模具、医疗器械模具等精密场景,其镜面抛光效果可达到 Ra0.05μm,能满足高透明产品的成型需求,且长期使用不会出现锈蚀导致的表面缺陷。

2.3.3 高光洁度 NAK80 的镜面模具适配

NAK80 钢是镜面塑料模架钢,加工性能优异且硬度高,无需热处理即可直接进行镜面抛光,能快速实现高光洁度的型腔表面。该材料广泛应用于电子产品外壳、化妆品容器等镜面产品的模具,其尺寸稳定性强,在注塑过程中不会因温度变化出现型腔变形,保障了产品的外观精度与尺寸一致性。

3 模具钢材选择的核心逻辑与实操技巧

钢材选择是模具制造的关键决策环节,需结合模具工况、生产批量、加工工艺等多维度因素综合考量,才能实现性能与成本的平衡。

3.1 基于模具工况的钢材选型原则

不同类型的模具工作工况差异显著,对应的钢材选择逻辑也截然不同,需针对性匹配材料性能。

3.1.1 冷冲压模具的钢材选择要点

冷冲压模具需承受坯料的剧烈摩擦与冲击,因此钢材需具备高硬度、高耐磨性与足够的韧性。对于普通冲裁模,可选用 Cr12MoV 钢,其耐磨性能满足常规钣金件的冲压需求;对于高精度、高负荷的冲压模,如汽车覆盖件冲模,建议选用 DC53 钢,该材料的韧性与耐磨性更优,可避免模具崩刃与变形,延长使用寿命。

3.1.2 高温压铸 / 热锻模具的材料适配逻辑

高温压铸与热锻模具的核心需求是耐高温与抗热疲劳,H13 钢是此类模具的首选材料,其抗回火稳定性可确保在 600℃以上的工作温度下保持硬度;对于超高温的铜合金压铸模,可选用 8407 钢,该材料的高温强度更高,能应对极端的热冲击工况,减少模具的开裂风险。

3.1.3 精密注塑模具的钢材选型标准

精密注塑模具对钢材的抛光性能、尺寸稳定性与耐腐蚀性要求严苛。若生产透明或高光产品,优先选用 NAK80 或 S136 钢,保障型腔的镜面效果;若注塑原料含腐蚀性成分,需选用 S136 等不锈模具钢,避免型腔锈蚀;对于大批量生产的精密模具,718H 钢的综合性能可兼顾精度与寿命,实现生产效益最大化。

3.2 平衡成本与性能的钢材选择策略

模具钢材的成本差异较大,需根据生产批量与产品价值制定合理的选型策略,避免过度投入或因选材不足导致损失。

3.2.1 小批量生产的经济型材料搭配

对于小批量、低价值的产品模具,可采用 “基础型模架材料 + 通用型型腔钢材” 的搭配,如 45# 钢模架搭配 P20 钢型腔,既能满足基本的成型需求,又能将材料成本控制在较低水平。这种搭配适合样品试制、小众产品生产等场景,无需为短期使用的模具投入高性能材料。

3.2.2 大批量量产的高性能材料选型

对于大批量、高价值的产品模具,需优先考虑材料的耐久性与稳定性。例如汽车零部件模具,可选用 S50C 钢模架搭配 718H 或 H13 钢型腔,虽然前期材料成本较高,但能显著延长模具寿命,减少停机修模时间,降低长期生产的综合成本。对于 50 万件以上的量产模具,进口高性能钢材(如德国 1.2344)的性价比优势会随着生产数量的增加逐渐凸显。

3.3 加工工艺对钢材选择的影响

钢材的加工性能直接关联模具的制造成本与周期,在选型时需充分考虑企业的加工设备与工艺能力。

3.3.1 切削加工性与模具制造成本的关联

对于加工设备较为普通的中小企业,应优先选择切削性能优良的钢材,如 P20、45# 钢等,这类材料对刀具的损耗小,加工效率高,可降低 CNC 加工的工时与刀具成本;若企业具备高精度加工设备,则可选择硬度更高的钢材(如 S136、NAK80),虽然加工难度略大,但能实现更高的模具精度。

3.3.2 热处理工艺对钢材性能的优化方向

部分钢材需通过热处理提升性能,在选型时需结合企业的热处理能力。例如 Cr12MoV 钢需进行淬火回火处理才能达到高硬度,若企业无专业热处理设备,可选用预硬型钢材(如 P20、718H),省去后续热处理工序;对于有氮化处理能力的企业,可对 H13、P20 等钢材进行表面氮化,大幅提升其耐磨性与使用寿命。

专业引导段

在模具行业的激烈竞争中,模架材料的选型与钢材选择的精准度,已成为企业提升核心竞争力的关键。无论是应对不同工况的模具需求,还是平衡成本与性能的生产难题,科学的选材逻辑都能为你规避诸多生产风险。如果你在模具钢材选型中存在困惑,或是需要针对特定产品模具定制材料方案,可随时咨询专业的模具材料服务商,获取一对一的技术支持与选型建议。我们将结合你的生产批量、产品精度要求与加工能力,为你匹配高性价比的模具钢材组合,助力你的模具项目实现品质与效益的双重提升。