在 2026 年模具产业高端化浪潮中,精密模架的精度与交付效率已成为决定产品竞争力的关键。当您还在为 ±0.01mm 的精度偏差反复试模,或因 30 天以上的交付周期延误生产计划时,头部模架加工厂已通过数字化设计、智能加工与协同服务实现突破。无论是新能源汽车的大型压铸模架,还是 AI 终端的微型精密模架,我们均能提供公差 ±0.005mm 以内的定制方案,交付周期较行业平均缩短 40%。欢迎提供您的加工需求,我们将结合材料选型、工艺优化与成本控制,出具专属解决方案,让精密模架成为您的生产加速器。

1 2026 非标模架加工:行业变局下的需求升级

1.1 市场结构重塑:从 “低端过剩” 到 “高端短缺”

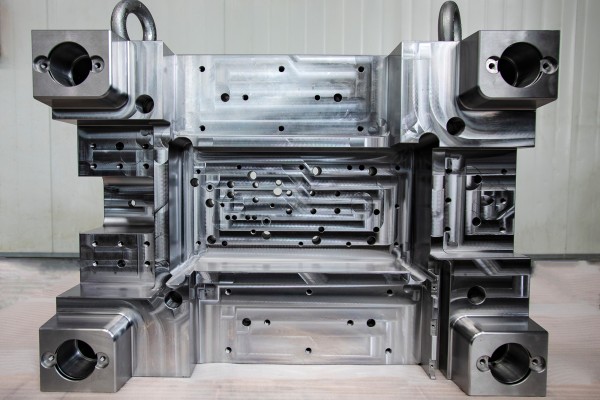

2026 年中国非标模架市场将呈现显著结构性分化,全国产能预计达 385 万吨,产值增至 2610 亿元,但产能利用率仍难突破 75%。这种矛盾的核心在于 “低端同质化过剩” 与 “高端定制化短缺” 的错位 —— 新能源汽车、5G 通信等领域对精密模架的需求以 12.3% 的年复合增长率攀升,而国内具备 ±0.005mm 公差控制、Ra≤0.4μm 表面粗糙度加工能力的企业不足 30 家。以新能源汽车电池壳体冲压为例,单套模架需承受高强度铝合金的多次深拉伸,对刚性与热处理稳定性的要求较传统模架提升 40%,这种需求升级正倒逼行业转型。

1.2 客户核心诉求:从 “价格导向” 到 “价值优先”

下游客户的采购逻辑已发生根本性转变。2023 年数据显示,仅 15% 的客户将价格作为首要选择标准,而 2026 年这一比例预计降至 8%,取而代之的是 “全生命周期成本评估”—— 包括模架耐用性(目标寿命提升至 50 万次以上)、设计变更响应速度(要求≤2 天)及数字化接口兼容性。某智能终端企业采购总监透露,其对精密模架的验收标准已新增 “嵌入式传感功能” 要求,需实时监测加工过程中的温度与振动数据,这一需求在 2026 年订单中的占比将达 41.3%。

2 精密模架加工:2026 年技术突破核心方向

2.1 数字化设计:破解定制化与效率矛盾

传统二维图纸设计已无法满足 2026 年的精密加工需求,CAD/CAE 深度集成成为模架加工厂的核心竞争力。头部企业通过引入 CAE 刚性仿真技术,可在设计阶段预判模架受力形变,将试模返工率从 21.6% 降至 5% 以下。例如某珠三角模架加工厂采用 MBD 协同设计平台,实现客户与车间的实时数据同步,设计变更响应时间从 5.8 天压缩至 1.2 天,较行业平均效率提升 17 倍。这种数字化能力直接决定了精密模架的交付周期与精度稳定性。

2.2 智能加工:设备与工艺的双重升级

精密模架加工的精度突破依赖设备与工艺的协同优化。2026 年主流配置已升级为四轨大跨度结构的五轴加工中心,搭配 18000 转以上 HSK 电主轴,可实现 500 孔距 ±0.01mm 以内的精度控制。在工艺层面,“模块化 + 数字化” 双轮驱动模式逐渐普及:通过建立标准化接口库,将非标模架的通用部件预制率提升至 60%;结合温升补偿技术,可将温度变化对尺寸的影响缩减至 ±0.002mm。安徽捷甬达的实践表明,这种组合方案能使加工效率提升 10% 以上,同时保证重切工况下的精度稳定性。

2.3 全流程检测:构建精度保障体系

精密模架的质量控制需贯穿加工全流程。2026 年领先的模架加工厂已建立 “三次元检测 + 在线监测” 的双重体系:采用三坐标测量仪对关键尺寸进行全自动检测,精度达 0.001mm;在 CNC 加工环节嵌入视觉检测模块,实时识别接刀痕与表面缺陷。某长三角企业的案例显示,该体系使模架一次合格率从 78.4% 提升至 95%,接近德国 HASCO 的水平。此外,检测数据的数字化存档还为后续维护与优化提供了数据支撑,契合客户对全生命周期服务的需求。

3 2026 年模架加工厂选择:四大核心评判标准

3.1 资质与技术:硬核实力的基本盘

合规资质与技术储备是选择模架加工厂的首要门槛。除 ISO9001 质量管理体系认证外,针对高端领域的 TS16949 汽车行业认证、医疗器械 GMP 配套认证已成为加分项。技术实力可通过两项关键指标判断:一是数字化设备占比,2026 年优质加工厂的数控化率需达 72% 以上,且至少配备 2 台五轴加工中心;二是研发团队配置,需具备 CAE 仿真、参数化建模等复合型人才。避免选择依赖手工编程、缺乏仿真能力的中小厂商,其精度稳定性较头部企业低 30% 以上。

3.2 交付与成本:平衡效率与性价比

交付周期直接影响下游生产计划,2026 年合格模架加工厂的高端定制产品交付周期应控制在 14-21 天,接近日本 MISUMI 的水平,而行业平均仍需 28-42 天。成本控制能力则考验加工厂的供应链管理水平 —— 具备材料集采联盟资源的企业,可将 Cr12MoV 等优质钢材成本降低 12%,同时通过共享制造中心分摊设备折旧成本,毛利率较中小企业高 8-10 个百分点。企业在对比报价时,需关注 “报价透明度”,要求列明材料、加工、检测等分项成本,避免隐性支出。

3.3 服务与协同:长期合作的关键

优质模架加工厂已从 “加工商” 转型为 “解决方案提供商”。售前应提供工艺可行性分析,例如针对医疗模架的耐腐蚀需求推荐 SKD11 材料;售中需开放生产进度查询系统,让客户实时掌握加工状态;售后则要提供安装调试指导与 1 年以上质保服务。在协同能力上,具备 MBSE 协同设计平台的加工厂,可与客户共享设计数据,将模具开发周期缩短 30%,这种能力在新能源汽车等快速迭代领域尤为重要。