当您的模具项目面临尺寸超限、结构复杂或效率瓶颈时,选择具备定制能力的模架加工厂至关重要。专业加工厂能从材料选型、结构设计到生产交付提供全流程支持:汽车模架可实现 ±0.01mm 精度与 800 万次寿命保障,消费电子模架4~5天快速交付,工业设备模架降低 15% 维修成本。我们可为您提供免费模流分析与方案设计。点击咨询,获取适配您行业需求的定制化模架解决方案。

1 模架定制:打破标准局限的工程核心

在模具制造产业链中,模架作为型腔支撑与精度基准的核心部件,其适配性直接决定产品质量与生产效率。全球模具市场规模已达 1200 亿美元,其中 35% 的精密模具依赖定制化模架解决方案。当汽车保险杠等超大尺寸产品、消费电子多色共注工艺遇到标准模架的尺寸瓶颈时,专业模架加工厂的定制能力便成为破局关键。

1.1 定制化的核心逻辑:需求驱动的结构创新

模架定制绝非简单的尺寸调整,而是以产品特性为原点的系统性工程。浙江巨丰模架等企业的实践表明,定制方案需同步响应三类核心需求:产品物理尺度、功能结构与生产工艺的特殊要求。

1.1.1 极端尺度的适配方案

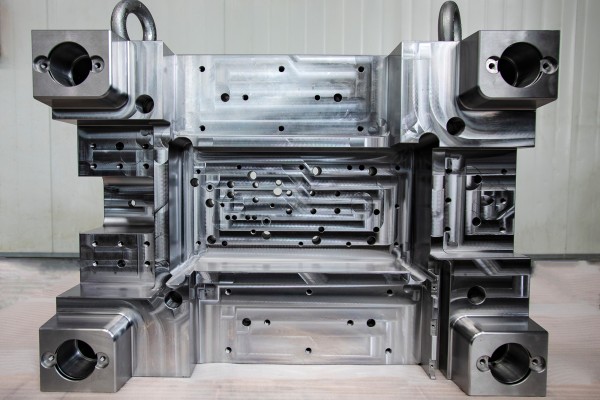

汽车行业的整车保险杠模架需承载超万吨锁模力,标准模架无法提供对应的超大台面支撑结构。专业模架加工厂会采用 Q235 加强型钢材,通过整体焊接工艺打造加宽底座,配合定制化导柱导套布局,确保模具开合精度控制在 ±0.02mm 以内。而消费电子领域的长型导光条产品,则需特制加高模架适配超深型腔的抽芯需求。

1.1.2 复杂结构的功能集成

多材质共注塑产品要求模架集成双注射系统与旋转机构,某手机外壳模具通过模架内置转盘装置,实现 PC/ABS 材质的同步成型,生产效率提升 40%。针对带内螺纹的工业部件,加工厂会在模架中整合液压马达驱动的旋出机构,解决传统脱模难题。

1.1.3 高效生产的工艺优化

叠层模架技术是定制化提升产能的典型案例,在洗衣机内筒模具中,模架通过增加分型面实现模腔数量翻倍,在不增加设备吨位的前提下,产能提升 80%。这类方案需模架加工厂精准计算锁模力分布,避免层间受力不均导致的精度偏差。

2 模架加工厂的核心竞争力:精度与效率的双重保障

模具行业客户对模架的评价集中在 “精度达标率”“交付准时率”“售后响应速度” 三大维度,而这些指标直接取决于加工厂的技术储备与管理能力。中模集团等头部企业通过全链条管控,实现了 30% 的采购成本降低与 10% 的产品损耗率下降。

2.1 加工精度的全流程控制

精度控制贯穿模架生产的每个环节,从材料甄选到终检交付形成闭环管理。昆山盟记模架等企业执行的团体标准显示,模架加工需严格遵循温度 20℃~28℃、湿度 40%~70% 的车间环境要求。

2.1.1 设备与材质的基础保障

高端模架加工厂普遍配备日本 OKUMA CNC 加工中心与三坐标测量仪,钻孔精度可达 ±0.1mm,模板平行度控制在 0.02mm/300mm 以内。材质选择上,汽车模架优先采用 718H 预硬钢保障 800 万次以上使用寿命,消费电子模架则选用 NAK80 镜面钢满足外观需求。

2.1.2 工艺标准的刚性执行

在粗精框加工中,180~250mm 尺寸的精框公差需控制在 + 0.049~+0.020mm,表面粗糙度达到 Ra0.8μm。某汽车模架项目通过 12 道抽检工序,将终检合格率提升至 99.7%。加工厂还会运用 Moldflow 模流分析,提前预判填充过程中的应力变形,优化模架结构设计。

2.2 交付与服务的效率升级

快速响应能力是模架加工厂的核心服务竞争力。中模集团实现 24 小时内反馈设计方案与报价,标准化模架交付周期压缩至 15 天,非标定制项目也能控制在 30 天以内。这种效率源于两点:

2.2.1 数字化生产管理

通过模架产业链管理平台,实现订单排程、设备利用率的实时监控。某加工厂借助智能系统,将设备稼动率从 65% 提升至 82%,紧急订单响应速度提升 50%。全国仓网的高密度部署则进一步缩短运输半径,实现 500 公里内材料当天交付。

2.2.2 全生命周期服务

专业加工厂会提供从设计咨询到维修保养的全链条服务:汽车模架项目配备专属品控工程师,每季度提供精度检测;消费电子模架则提供模内装饰(IMD)工艺配套方案。项目结束后,还能通过翻新、回购服务保障资产价值。

3 行业适配:三大领域的定制化解决方案

不同行业的模具需求差异显著,模架加工厂需建立细分领域的技术储备。数据显示,汽车行业单套模具成本超 50 万元,对精度与寿命要求最严苛;消费电子产品生命周期仅 12 个月,倒逼模架交付提速。

3.1 汽车行业:高刚性长寿命方案

汽车保险杠、底盘部件等大型模具,要求模架具备高刚性与抗疲劳性。解决方案包括:采用 S50C 调制钢材整体加工,导柱直径加大至 50mm 以上;通过有限元分析优化筋板布局,确保锁模力均匀传递。某车企的新能源汽车电池壳模架,经 100 万次试模后精度衰减不足 0.03mm。

3.2 消费电子行业:快速响应方案

智能手机、智能穿戴设备的迭代速度,要求模架加工厂实现 “设计快、生产快、调整快”。某耳机模具项目中,加工厂通过模块化设计库,将方案确认周期从 7 天缩短至 3 天;采用铝合金模板体系,实现小批量模架 30 天交付,比行业平均速度快 20%。

3.3 工业设备行业:耐用性方案

泵体、阀门等工业部件模具,注重模架的耐用性与维修便利性。加工厂会在易损部位采用硬化处理,表面硬度达 HRC50 以上;设计可拆卸式导套结构,使后期更换时间从 8 小时缩短至 2 小时。某水泵模具模架经 500 万次使用后,仍能保持合格精度。