“我们对销售在外的20万台设备进行联网,每天产生两亿条数据,这些数据帮助我们不断提高研发服务水平,赢得市场。”三一重工股份有限公司高级副总裁贺东东说。

前不久在上海举行的中国国际工业博览会上,三一重工的母公司三一集团作为工信部确定了46个智能制造试点示范项目之一,向全球展示了工程机械行业“中国智造”的水平。

6年前,三一重工提出建设数字化工厂,开启了智能制造领域的探索。“当时除了为客户提供更高效的服务外,还有一个考虑是降低客户欠款风险,一旦客户在分期付款中发生拖欠,公司就可以远程锁机。”三一重工流程信息化部周志军说。

也就是从那时起,三一重工对所有出厂设备都安装了智能终端,同时为售后服务车辆和服务工程师也配备智能终端或智能手机,将设备和服务资源“连接”了起来。“这样一来,在后台管理平台上,服务资源的位置、忙闲状态就一目了然。”贺东东说。

初期的智能化让三一重工很快尝到了甜头。贺东东告诉记者,通过智能调度后,客户的设备发生故障时,公司就可以就近调遣工程师、配送配件,不但提高了服务质量,减少了客户停机损失,还极大地节省了服务成本,更节能环保。

然而,全球科技革命给三一集团带来的惊喜远不止这些。2014年,三一集团启动了大数据平台建设,通过自主研发,建立了大数据储存于分析平台,大幅度提高了为客户服务的能力。“我们通过大数据分析,可以进一步优化配件周转状况,在保证服务水平不变的前提下,库存水平可以下降近50%,配件需求预测准确率可以提升25个百分点。”贺东东说。

大数据的“魔力”让在三一重工工作了17年的周志军感受深刻。“通过大数据分析,我们发现起重机第五节臂的受力最重,在之后的设计制造中,对起重机第五节臂进行了加固处理。”

三一重工在国内20万台设备的开机率、开机小时、运行状况等数据信息,甚至作为我国宏观经济运行研判的重要依据而投入应用。

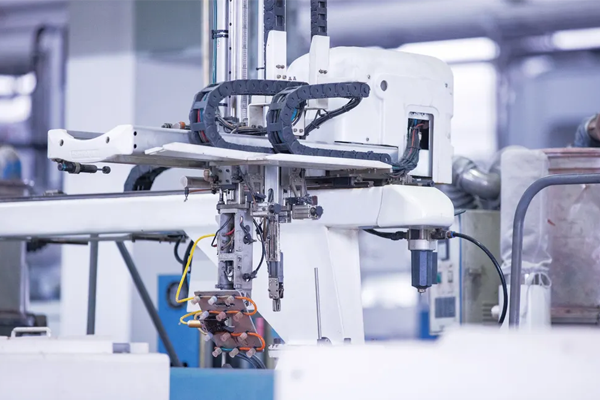

位于长沙的“18号厂房”是三一重工借助智能制造的概念建立的全球最先进的现代化数字厂房。厂房内物流、装配、质检各环节都实现了自动化,1个订单可逐级快速精准地分解至每个工位,可1小时下线1台泵车,5分钟下线一台挖机,实现了真正的“智慧工厂”。

“与购买国际成熟的控制模块不同,我们从一开始就立足‘自主、安全、可控’的理念,自主研发智能控制系统。”贺东东介绍,近几年,三一集团投资数亿元,成立了三一智能、上海华兴两个子公司,专门从事智能化核心基础部件制造及关键技术研发。这种看上去“不务正业”的做法,不仅大大促进了三一集团主机产品的销售,还直接带来超过7亿元产值。

目前,三一集团已经实现了全球研发数据集中管理、全球24小时的协同研发。在中国制造向“中国智造”的转型发展中,三一重工通过自主创新平台,实现了高品质产品、核心技术自主研发、核心部件自主制造的“一高双核”的战略目标。

随着国内需求萎缩,三一重工国际化步伐进一步加快。2015年上半年,三一重工国际销售达到54.38亿元,占公司销售收入的40.53%。目前,三一重工海外各大区域经营质量保持良好的势头,亚太、拉美、印度、德国等区域销售额实现快速增长。

“这几年,我负责的业务公司领导越来越重视!”作为三一重工“首席流程信息官”的贺东东说,在拓展国际市场中,“我们正在积极应用‘互联网+’战略,打破传统的代理商模式,通过互联网、大数据大幅度提高研发、服务和销售能力,实现”颠覆式“发展”。(本文来自三一)