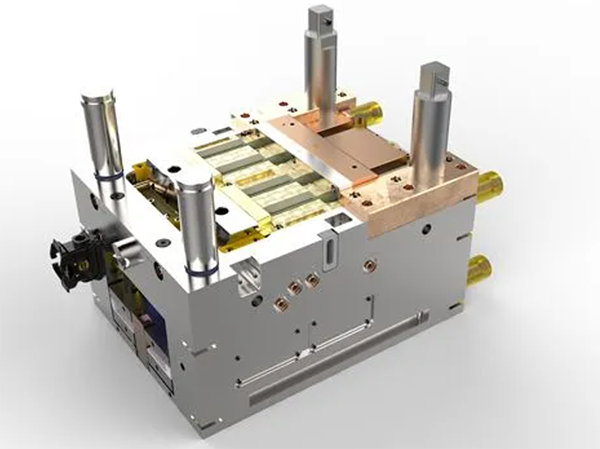

模具作为一种高附加值的技术密集产品,它的技术水平已经成为衡量一个国家制造业水平的重要评价指标。

目前我国已成为使用各类模具的大国。但是,我国众多的模具生产企业在模具交货期、成本、质量的控制方面问题总是层出不穷,这些问题归根结底是管理上的问题,如何提升企业模具的管理水平、进一步加强企业的竞争力已成为我国模具制造行业参加国际市场竞争迫切必需要解决的问题。

一、模具制造业生产模式特点

(1)每副模具都为典型的单品单样各别接单生产。模具订单是陆续随机到达的,且定单数量呈季节性变化。

(2)几乎每一个定单都有其特别性,从产品订货决策到制造的全部过程中,每一套都具有一定的独立性、企业必需要针对每一份订单编制相应的生产进度计划。而且,在模具开发的不同阶段,要对生产进度计划由粗到细多次进行制定和修改。

(3)每副模具都必需进行创造性的制定。由于不同产品在外观、结构及成型工艺上的特别性 , 必需要对每副模具进行各别制定。因此模具制定常分为制件工艺分析与制定、模具总体方案制定、总体结构制定、施工图制定四个阶段。在模具的开发过程中,制定所占的时间相当长、约达到整个开发周期的 1/ 5。

(4)模具质量管理是由用户参加的多层次质量管理系统。在模具报价与合同订单的签订时,企业就必需要与用户协商确定产品图,以及有关的技术要求;在进行模具结构制定、具体制定、工艺制定等阶段中,企业均必需要与用户进行协调;在最终产品的验收过程中企业还必需要用户的大力合作。

二、模具制造过程中的管理难题

在一个模具生产企业中,生产部是一个比较难以管理的部门,生产技工都属于非常有“性格〞的专业技术人才,生产部的管理人员,不但要做好技术性指导,同时又要处理繁重的人事管理及工作安排。以下就模具企业在生产制造过程中管理者要面对的问题。

(1)综合查询;(2)周期分析;(3)暂停模具;(4)能力与必需求分析;(5)计划与完成;(6)计划完成细分;(7)项目进度;(8)终验收。

三、 改变管理思路解决管理难题

如何解决生产部管理人员的困扰?首先要合计既要可以解决管理人员关怀的重点,还要数据采集简易。管理人员关怀的重点:

(1)当日加工过多少模具的工件;

(2)当日加工的工艺及完成的比例;

(3)当日所花费的时间;

(4)当日在加工过程中的生产状况:顺利 / 注意 / 危险 / 暂停;

(5)当日在加工过程中出现的问题之原因及解决方法。

四、利用软件系统提升管理水平。通过采集好技工们的工作资料,如果用人手来统计分析资料,不但必需要统计者有很强的责任心,同时也必需要有相当的工作经验,并且往往是花费了大量的时间来进行分析的数据,也常常会出现很多错误,关于管理者来说,起不到任何帮助,那又会使这个方法流于形式,从而导致失败。因此,就必需利用这些报告上来的数据,进行准确分析,为管理者的决策提供最确切的依据,众所周知,计算机有着极其强大的资料分析同处理能力,如果以先进的计算机技朮加以配合、分析,就能为管理者带来事半功倍的效果。

五、将来管理的新趋势很多企业在采纳计算机化管理之后,管理者能够足不出户也能知道生产部内每套模具的制造进度,无必需像以前一样亲自跑到车间追问每位技工,就可以轻轻松松查询到每模具的生产进度情况,工作上能够轻松不少了!准确到每道工序,每件工件的生产进度信息,透过联网的系统,实时回馈到各部门各层次的管理人员,大大减少对管理人员的追问。管理者能够通过系统快速地知道及估计什么模具不能按时完成任务,从而可以及时地调整工作计划、安排对策,争取按时完成生产任务。采纳了计算机系统之后,使得管理者从以前疲于奔命的状态中完全解放出来,能够轻松自如地应付工作中的各种问题。

因此,使用计算机信息化管理模具制造部门或工厂,必将会是将来管理的一个大趋势。