近日,山特维克可乐满研制出两款新型钻头,它们针对汽车铝合金零件钻孔加工优化设计。CoroDrill® 400和CoroDrill 430能够有效提高产出和降低成本,同时延长刀具寿命和提升加工安全性,尤其适合中等批量到大批量的零件加工。除此之外,针对ISO N材料攻丝工序优化设计的CoroTap® 100、200、300和400令整条产品线更趋完善,为涉足汽车铝合金零件生产业务的厂商提供独一无二的全套解决方案。

“汽车制造商正不断改良铝合金零件,以帮助减轻车体重量和提升燃油效率,”山特维克可乐满全球产品经理Aaron Howcroft表示,“新型钻头采用针对ISO N材料优化的材质,可带来诸多优势,包括高可靠性、高精度、低单孔成本、更持久且稳定的刀具寿命、高重复性以及更高的加工安全性。”

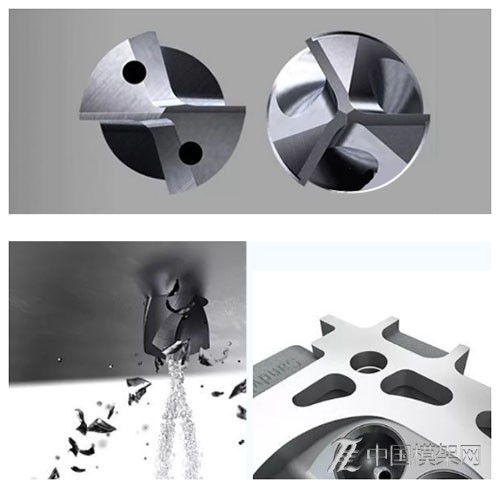

CoroDrill 400和CoroDrill 430均提供N1BU硬质合金材质款型,前者还可定制新型的N1DU烧结聚晶金刚石 (PCD) 材质。N1DU技术使PCD贯穿于整个切削刃,因此能显著延长刀具寿命。得益于PCD的低摩擦系数和高热传导性,刀具的切削刃部位更不易产生积屑瘤 (BUE)。按照惯例,当孔数较少且装卸风险较高时,山特维克可乐满推荐使用硬质合金材质;而当孔数较多且要求高生产率时,PCD材质为首选。CoroDrill 400容屑空间更大,排屑性能更出众,因此推荐用于钻削实心材料。当钻削型芯材料或预铸孔时,CoroDrill 430的效果更佳,因为它具有3条容屑槽,可有效提升稳定性,即使型芯孔错位也能保持真正的位置。

这些新型刀具属于山特维克可乐满整体圆柄刀具专用系列。面向特殊需求的精制圆柄刀具系列可提供极高的效率、可靠性和耐用性。当需要针对特定材料或应用的专用刀具时,客户可选择该专用系列。

除了钻头外,还提供CoroTap 100、200、300和400系列丝锥,其专门设计用于ISO N材料加工。CoroTap 100为采用跳牙螺纹的直槽丝锥,可减少扭矩并提高冷却液渗透率,适用于通孔和盲孔加工。