热浸镀铝锌硅底渣问题是生产中的一大难题,理论和实践均表明:热浸镀铝锌硅底渣的产生是不可避免的,只能掌握其发生规律,严格进行管理和控制,减少其产生的数量以及由此带来的影响。

在生产线上在热浸镀之前的所有工艺流程和使用的材料都会影响到其产生的数量。因此,采取的措施是:

1、带钢的含碳量和杂质含量会加大带钢与镀锅熔体的反应速度,故要尽量选用含碳量低、杂质少的原料钢卷;

2、选用表面铁粉和氧化物少的轧硬板原料,并保证前处理清洗效果,以减少随带钢进入镀锅熔体的铁粉和海绵铁的数量;

3、严格控制退火炉气氛的氧化性,防止带钢氧化,也是控制铝锌硅渣产生的一个前提;

4、刚开机时要慢速运行,以减少此期间因为炉气成分没有稳定而造成的带钢氧化,从而减少铝锌硅渣的产生量;

5、在热张辊室设置加热元件,可以在开机时迅速升温,减少因为带钢温度低而造成的带钢氧化,从而减少铝锌硅渣的产生量;

6、降低带钢的入锅温度,可以抑制带钢与熔体的反应速度,减少铝锌硅渣的产生量;

7、在退火炉末端设置均衡段,可以保证带钢温度均匀,也有利于减少铝锌硅渣的产生量;

8、镀锅熔体的温度波动是引起铁溶入熔体的一大因素。温度上升时铁的溶解度增加,铁加速溶入;温度下降时铁的溶解度下降,铁会过饱和而析出成为渣子。如此反复波动就会产生大量的铝锌硅渣。所以,要严格控制镀锅熔体的温度波动,最好控制在±2℃以内;

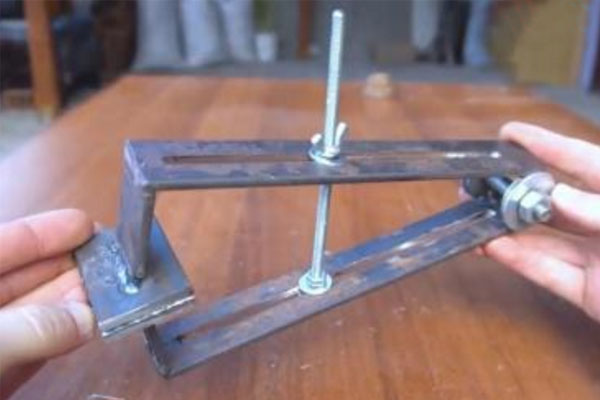

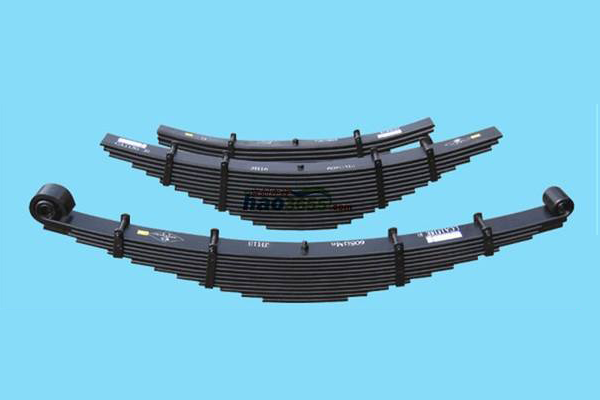

9、提高锅内三辊六臂的耐腐蚀性,采用耐腐蚀性好的材料,最好采用喷涂陶瓷材料的辊子,三辊六臂充分预热后加入锅内,也有利于减少铝锌硅渣的产生量;

10、在每次停机捞渣时,先将温度降至590℃,并静置一段时间,使铝锌硅熔体中的铁达到饱和浓度,充分以固态铝锌硅渣的形式析出而捞去。